Азотная кислота (original) (raw)

Азотная кислота

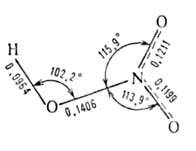

АЗОТНАЯ КИСЛОТА HNO3, мол. м. 63,016, бесцв. жидкость(см. табл.). Сильная одноосновная к-та (рКа —1,64). Молекулаимеет плоскую структуру (длины связей в нм):

Твердая азотная кислота образует две кри-сталлич. модификации-с моноклинной и ромбич. решетками. Конц. к-та малоустойчива, при нагр. или под действием света частично разлагается: 4HNO3 -> 4NO2 + 2H2O + O2; образующийся NO2 окрашивает к-ту в бурый цвет и придает ей специ-фич. запах.

СВОЙСТВА АЗОТНОЙ КИСЛОТЫ И LE КРИСТАЛЛОГИДРАТОВ

| Показатель | HNO3 | Моногидрат | Тригидрат |

|---|---|---|---|

| Плотн., г/см3 ....... | 1,513 | _ | _ |

| Т. пл., °С ........ | -41,59 (82.6)* | -37,62 | -18,47 |

кДж/моль . . . . . кДж/моль . . . . . |

10,47 | 17,50 | 29109 |

(293 К), кДж/моль . . (293 К), кДж/моль . . |

39.1 | — | — |

кДж/моль . . . . . кДж/моль . . . . . |

-174,1 (_ 134,9)** | -473,5 | -1056,1 |

| С°р (300 КХ Дж/(моль*К) . . | 109,9 (54,22)** | 182 | 325 |

растворения в воде, кДж/моль ....... растворения в воде, кДж/моль ....... |

-33.68 | -19.82 | -8,92 |

| S0298, Дж/(моль*К) . . . . . | 155,6 (266,9)** | 217 | 344 |

* Т-ра кипения. ** Для газа при 298 К.

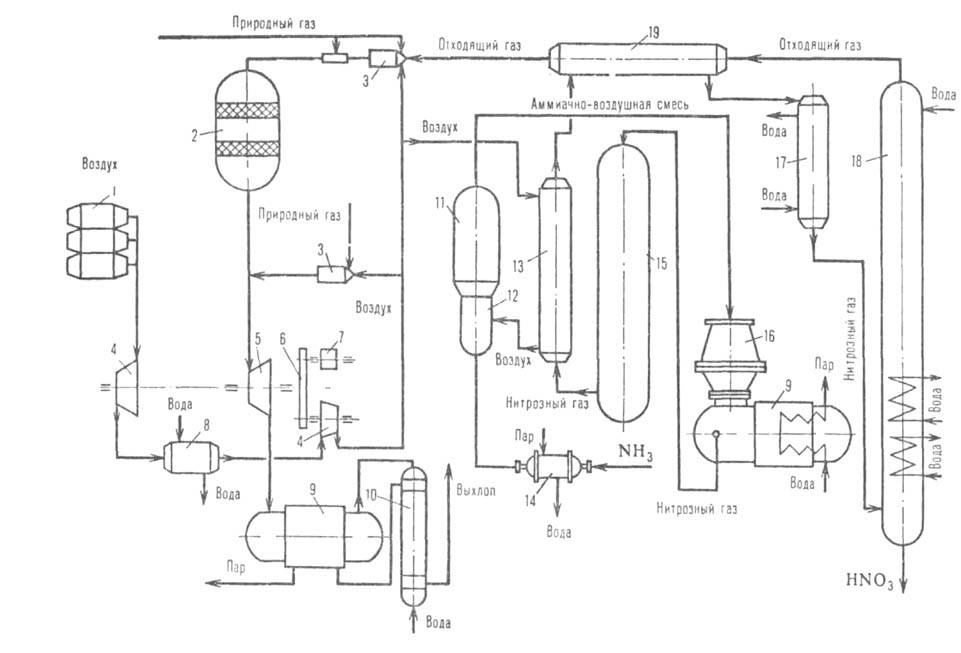

Рис. 1. Схема производства азотной кистолы под единым давлением (0,65-0,70 МПа): 1-воздушный фильтр; 2-реактор каталитич. очистки отходящего газа; 3-камера сгорания; 4-воздушный компрессор; 5-газовая турбина; 6-редуктор; 7-электродвигатель; 8-промежут. холодильник; 9-котел-утилизатор; 10 -экономайзер; 11-поролитовый фильтр; 12-смеситель NH3 и воздуха; 13- подогревательвоздуха; 14-испарителъ NH3; 15-аппарат для окисления NO; 16-контактный аппарат для окисления NH3; 17 - холодильник-конденсатор; 18 - абсорбц. колонна; 19-подогреватель отходящего газа.

Азотная кислота смешивается с водой во всех соотношениях. В водных р-рах практически полностью диссоциирует на Н+ и NO-3. Образует с водой азеотропную смесь (68,4% по массе HNO3; т. кип. 120,7°С, d2041,41), моно- и тригидраты. Для водных р-ров d204составляет 1,0543 (10%-ная к-та), 1,1150 (20%-ная), 1,3100 (50%-ная), 1,4134 (70%-ная), 1,4826 (90%-ная). Для 49,94%-ного р-ра парциальное давление HNO3 иводы составляет (в Па) соотв. 47,91 и 1030,75, для 69,7%-ного-383,04 и 388,36, для 96,48%-ного-5531,47 и 14,63. Азотная кислота ограниченно раств. в эфире.

Азотная кислота - сильный окислитель. Под действием азотной кислоты металлы (за исключением Pt, Rh, Ir, Nb, Zr, Та, An) превращаются в нитраты или оксиды, сера энергично окисляется в H2SO4, фосфор-в Р2О5, орг. соед. окисляются и нитруются. Стойкость конструкц. материалов к азотной кислотеопределяется св-вами поверхностных оксидных пленок. В разб. азотной кислоте стойки хромо-никелевые стали, Ti, в концентрированной-чистый Аl, высококремнистый чугун, хромо-никель-кремниевые стали. Титан в среде конц. азотной кислоты, содержащей растворенные оксиды азота, приобретает пирофорные св-ва. В азотной кислоте любойконцентрации стойки стекло, кварц, фторопласт-4.

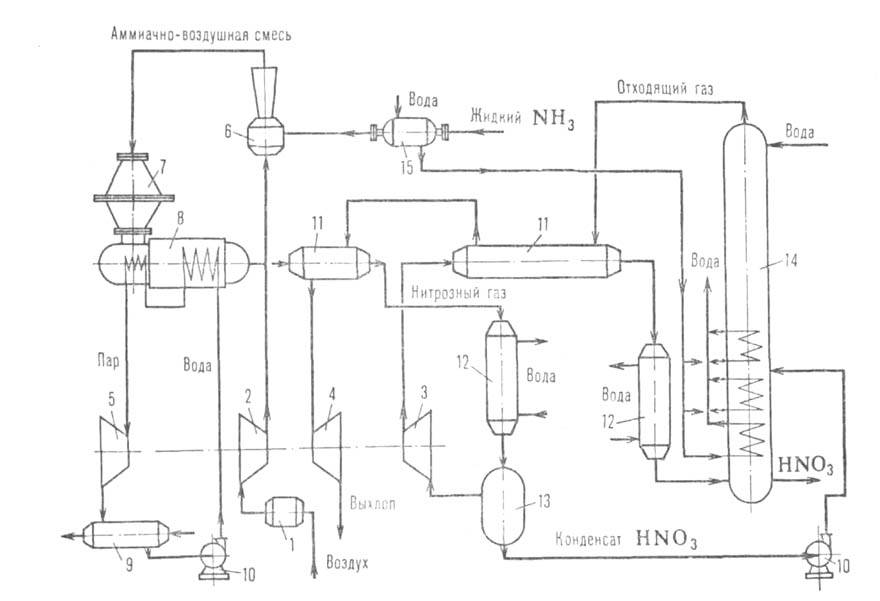

Рис. 2. Схема производства азотной кислоты с двумя ступенями давления (окислениеNH3 при 0,35 МПа, абсорбция МО2 при 0,8 МПа): 1-фильтрвоздуха; 2-воздушный компрессор; 3- компрессор нитрозного газа; 4 -газовая турбина; 5 -паровая турбина; 6-смеситель NH3 и воздуха; 7-контактный аппарат для окисления NH3; 8-котел-утилизатор; 9-конденсатор; 10-насос; 11-подогреватель отходящего газа; 12 -холодильник-конденсатор; 13-сепаратор; 14-абсорбц. колонна; 15-испаритель NH3.

Для практич. целей используют 30-60%-ные водные р-ры азотной кислоты или 97-99%-ные (конц. азотная кислота). Смесь концентрированных азотной и соляной к-т (соотношение по объему 1 :3) наз. царской водкой; она растворяет даже благородные металлы. Смесь HNO3 концентрации ок. 100% и H2SO4 концентрации ок. 96% при их соотношении по объему ок. 9:1 наз. меланжем.

Пром. методы получения разб. HNO3 включают след. стадии: получение NO, окисление его до NO2, абсорбцию NO2 водой, очистку отходящих газов (содержащих в осн. N2) от оксидов азота. Осн. способ получения NO заключается в окислении NH3 кислородом воздуха в присут. катализатора: 4МН3 + 5О2-> 4NO + 6Н2О + 907,3 кДж. Катализатор-сетка из сплавов Pt (80-95%) с металлами платиновой группы. В СССР используется двухступенчатый катализатор(первая ступень-платиновые сетки, вторая-оксидный неплатиновый катализатор), позволяющий сократить кол-во загружаемой платины на 40-60%. Потери Pt при одноступенчатом катализаторе, в осн. из-за мех. уноса, составляют (г Pt на 1 т HNO3): 0,05 при 0,1 МПа, 0,1 при 0,4 МПа, 0,15 при 0,7 МПа. При использовании двухступенчатого катализатора потери Pt снижаются на 15-25%.

Окисление NO (2NO + О2 ->2NO2 + 124 кДж) протекает в газовой фазе при охлаждении нитрозного газа (полученного на стадии окисленияNH3) до 160-250°С; ниже 100°С идет димеризация (2NO2-> N2O4 + 56,9 кДж/моль). Абсорбцию NO2 водой (3NO2 + H2O->2HNO3 + NO + + 136,2 кДж/моль) осуществляют в тарельчатых колоннах со значит. межтарелочными объемами. Отходящий газ содержит 0,02-0,15% по объему оксидов азота, 2-5% О2 и N2; при содержании остаточных оксидов азотаболее 0,02% проводят их каталитич. восстановление до N2. В случаевосстановления аммиаком (кат.-оксиды А1 и V; 250-300СС) происходят р-ции:

3NO + 2NH3 -> 2,5N2 + ЗН2О 3NO2+ 4NH3 -> 3,5N2 + 6H2O

Отходящий газ очищают также на алюмопалладиевом кат. (т-ра начала р-ции 350-500°С) с использованием в кач-ве восстановителя прир. газа:

СН4 + 2О2 -> СО2 + 2Н2О + 802 кДж СН4 + 2NO2 -> N2 + 2H2O + СО2 + 868 кДж СН4 + 4NO -> 2N2 + 2Н20 + СО2 + 1160кДж

Установки по произ-ву разб. HNO3 (см. рис. 1 и 2) характеризуются высокой производительностью (350-1400 т/сут), полнотой использования теплоты хим. р-ций, экономным расходованием сырья и вспомогат. материалов.

Конц. азотную кислоту получают двумя осн. способами. Первый заключается в ректификациитройных смесей, содержащих HNO3, воду и к.-л. водоотнимающее в-во, обычно H2SO4 или Mg(NO3)2. В результате получают пары 100%-ной HNO3, к-рые конденсируют, и водные р-ры водоотнимающего агента. Последние упаривают и возвращают в произ-во. Второй способ основан на р-ции: 2N2O4M + + 2Н2О(ж) + О2(г)->4НNO3(ж) + 78,8 кДж ("ж"-жидкость, "г"-газ). При давлении ок. 5 МПа и использовании чистого О2 образуется 97-98%-ная HNO3, содержащая до 30% по массе растворенных оксидов азота. Азотную кислоту получают разгонкой этого р-ра. При 0,7-1,0 МПа и использовании воздуха образуется 80-85%-ная HNO3и азеотропная смесь азотной кислоты с водой. Жидкий N2O4 получают гл. обр. путем растворения NO2, содержащегося в нитрозном газе, 80-100%-ной HNO3 с послед. разгонкой этого р-ра и конденсациейжидкого N2O4.

Азотную кислоту особой чистоты производят ректификацией 97-98,5%-ной HNO3в аппаратуре из силикатного или кварцевого стекла. Содержание примесей в такой к-те менее 1 * 10-6% по массе.

Метод получения азотной кислоты, основанный на взаимод. N2 и О2воздухавыше 2200°С (N2 + О2 -> 2NO + 180,6 кДж) с послед. быстрым охлаждением NO, его окислением и абсорбцией NO2 водой, распространения пока не получил.

Осн. кол-во разб. HNO3 расходуется в произ-ве NH4NO3и сложных минер. удобрений, нитратов Na, К, Са и др., в гидрометаллургии. Конц. к-та используется при получении ВВ, H2SO4, H3PO4, ароматич. нитросоединений, красителей, входит в состав ракетного топлива. Азотная кислота используется также для травления металлов,полупроводниковых материалов и др.

Произ-во азотной кислоты взрывоопасно из-за использования в нем горючих и взрывоопасных в-в - NH3 и прир. газа. Под действием азотной кислоты воспламеняются бумага,масло, древесина, уголь. При попадании на кожу она вызывает ожоги. Аммиак,пары HNO3, оксиды азота токсичны. ПДК паров HNO3и оксидов азота 2 мг/м3 (в пересчете на NO2). Произ-во азотной кислоты в развитых кап. странах ок. 22 млн. т (1982).

===

Исп. литература для статьи «АЗОТНАЯ КИСЛОТА»: Справочник азотчика, под ред. Н. А. Симулина [и др.], т. 2, М., 1969; А трощен ко В. И., Каргин С. И., Технология азотной кислоты, М., 1970; Производство азотной кислоты в агрегатах большой единичной мощности, под ред. В. М. Олевского, М., 1985. А. А. Солоха.

Страница «АЗОТНАЯ КИСЛОТА» подготовлена по материалам химической энциклопедии.

Еще по теме: