«Амурсталь» — единственный металлургический завод на Дальнем Востоке (original) (raw)

| [ | Tags | | | ind, komsomolskonamur, metallurgy | ] |

|---|

Предприятие расположено в городе Комсомольск-на-Амуре Хабаровского края и является единственным на Дальнем Востоке России заводом черной металлургии. Из полученной в электросталеплавильном цехе заготовки – полуфабриката - производят сортовой прокат, который используется в промышленности, дорожной и строительной отраслях как на внутреннем, так и внешнем рынках. Металлопрокат «Амурстали» покупают крупные организации Дальнего Востока, Восточной Сибири, стран Азиатско-Тихоокеанского региона.

Предприятие основано в 1935 году, а в 1942-м завод выдал первую плавку. Сначала запустили мартеновские печи, затем прокатные станы. В 1967 году в составе «Амурстали» появился электросталеплавильный цех и установка непрерывной разливки стали. К 1973 году завод вышел на объём в 1 млн тонн стали в год. Сейчас «Амурсталь» — один из крупнейших налогоплательщиков Хабаровского края. Здесь работает более 2500 человек, а продукция используется на всех крупнейших стройках Дальнего Востока — например, на космодроме «Восточный», Амурском ГПЗ, судостроительном заводе «Звезда».

Завод состоит из нескольких подразделений и дочерних компаний, которые выполняют важные функции в производственной цепочке — от подготовки металлолома до выпуска готовой продукции.

1. Сталь на «Амурстали» производят из металлолома. Цех подготовки лома (ЦПЛ) принимает, хранит, режет и прессует лом – готовит шихту, которая затем отправляется в электросталеплавильный цех.

2. Ёмкость главной дуговой электросталеплавильной печи — 125 тонн. Печь работает при температуре 1600°С.

3. Крановщик засыпает лом в печь. Сырьё, которое попадает в печь, называют шихта — это смесь подготовленных исходных материалов. Сырье смешивают в пропорциях, которые позволяют получить продукт с нужным химическим составом. После завалки сырья в печь опускают электроды, а затем включают высоковольтный выключатель – и начинается процесс плавления.

4. Мощность электрической дуги регулируется программно-адаптивным регулятором, который перемещает электроды в вертикальной плоскости. Когда электрод перемещается вверх, длина дуги увеличивается, что приводит к увеличению напряжения и снижению силы тока.

5. После этапа плавления в печи образуется слой металла и шлака. Шлак скачивают через шлаковую летку — рабочее окно.

6.

7. Агрегат «ковш-печь» (АКП) служит для доведения металла до заданной температуры и химического состава. Такие агрегаты используются на предприятиях в паре с другими видами сталеплавильных печей. В ковш отдаются раскислители, шлакообразующие и легирующие материалы. Использование АКП позволило вынести из плавильных агрегатов восстановительный период и доводку металла, что резко повысило производительность сталеплавильного производства.

8. Выпуск металла в «ковш-печь». Жидкий полупродукт из дуговой печи поступает на агрегат «ковш-печь», проходит стадию доведения до заданных параметров и далее подается на машину непрерывного литья заготовок (МНЛЗ). Нагрев металла на АКП происходит по тому же принципу, как в дуговых печах, но при меньшей мощности — тепло здесь расходуется только на поддержание температуры расплавленного металла.

Во время обработки через днище ковша раскаленный металл продувают инертным газом, чтобы перемешать его и сделать химический состав и температуру более однородными. Кроме того, продувка помогает вывести неметаллические включения. После достижения заданных значений по химическому составу и температуре ковш с металлом передают на разливку.

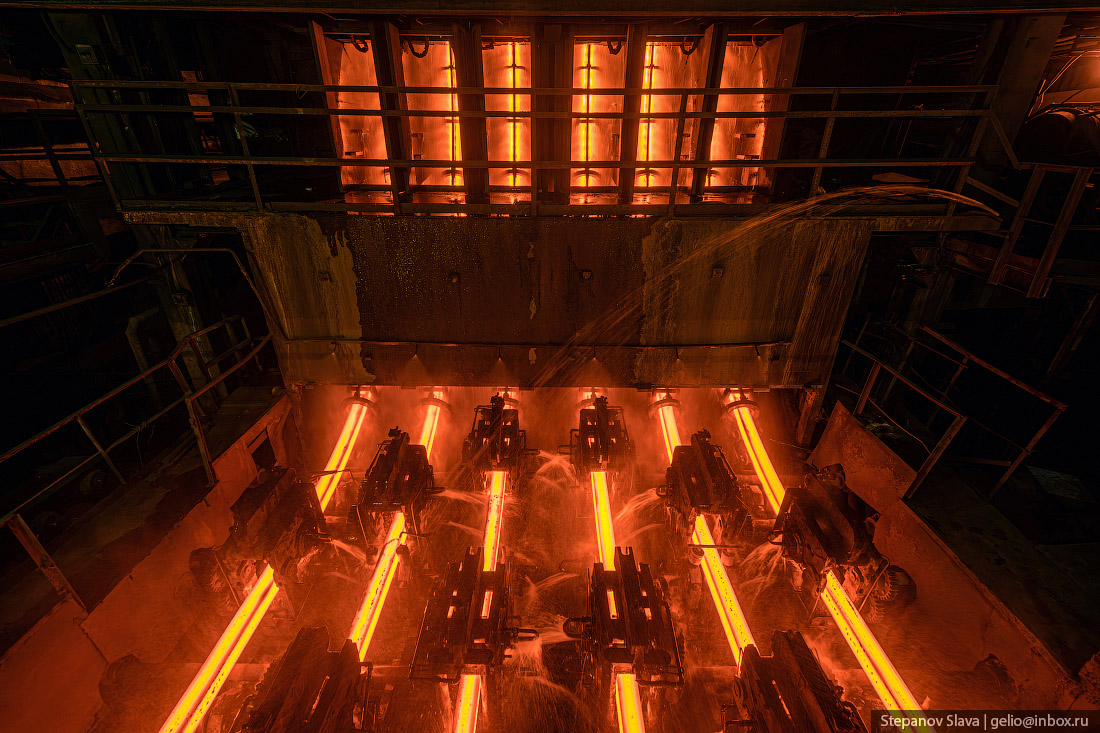

9. Шестиручьевая МНЛЗ производит непрерывнолитую квадратную заготовку сечением 125*125 мм, 150*150 мм.

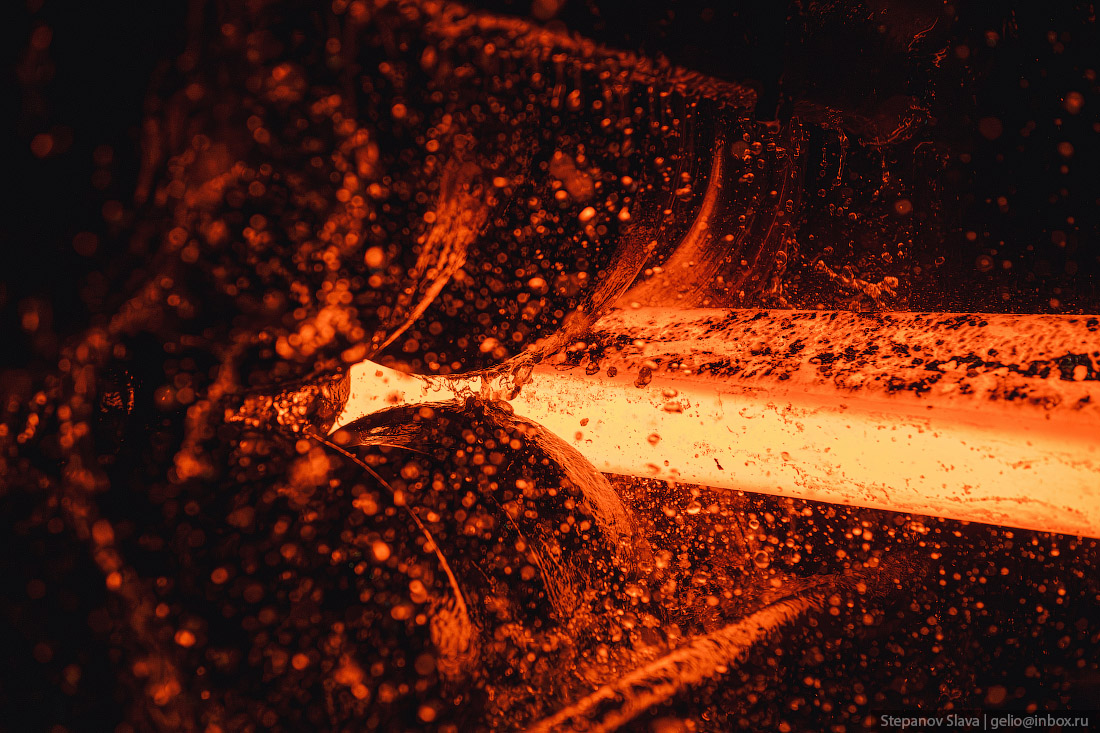

10. Жидкая сталь непрерывно заливается в форму с жидким охлаждением — такие формы называются кристаллизаторами. Перед началом заливки в кристаллизатор вводится «затравка» — дно для первой порции металла. Когда металл твердеет, затравку вытягивают из кристаллизатора вместе с формирующимся слитком. Металл продолжает поступать в форму — и слиток непрерывно наращивается.

11.

12. В кристаллизаторе затвердевают только поверхностные слои, внутри металл остаётся жидким — поэтому за кристаллизатором располагают зону вторичного охлаждения, называемую также второй зоной кристаллизации. В этой зоне в результате форсированного поверхностного охлаждения заготовка затвердевает по всему сечению.

13. Этот процесс позволяет получать слитки неограниченной длины. По сравнению с разливкой в изложницы резко уменьшается потеря металла на обрезку концов слитков. А ещё благодаря непрерывности литья и кристаллизации достигается максимальная равномерность структуры слитка по всей его длине.

14.

15. Электросталеплавильный цех «Амурстали» производит непрерывнолитую квадратную заготовку, из которой на следующих этапах производят сортовой прокат.

16. Часть продукции электросталеплавильного цеха отправляется заказчикам в виде квадратной заготовки. Остальное перерабатывается в сортопрокатном цехе.

17. Сортопрокатный цех «Амурстали» выпускает широкий ассортимент продукции — арматуру нескольких типов, катанку, проволоку, уголок.

18. Мощность сортопрокатного цеха — 500 000 тонн продукции в год.

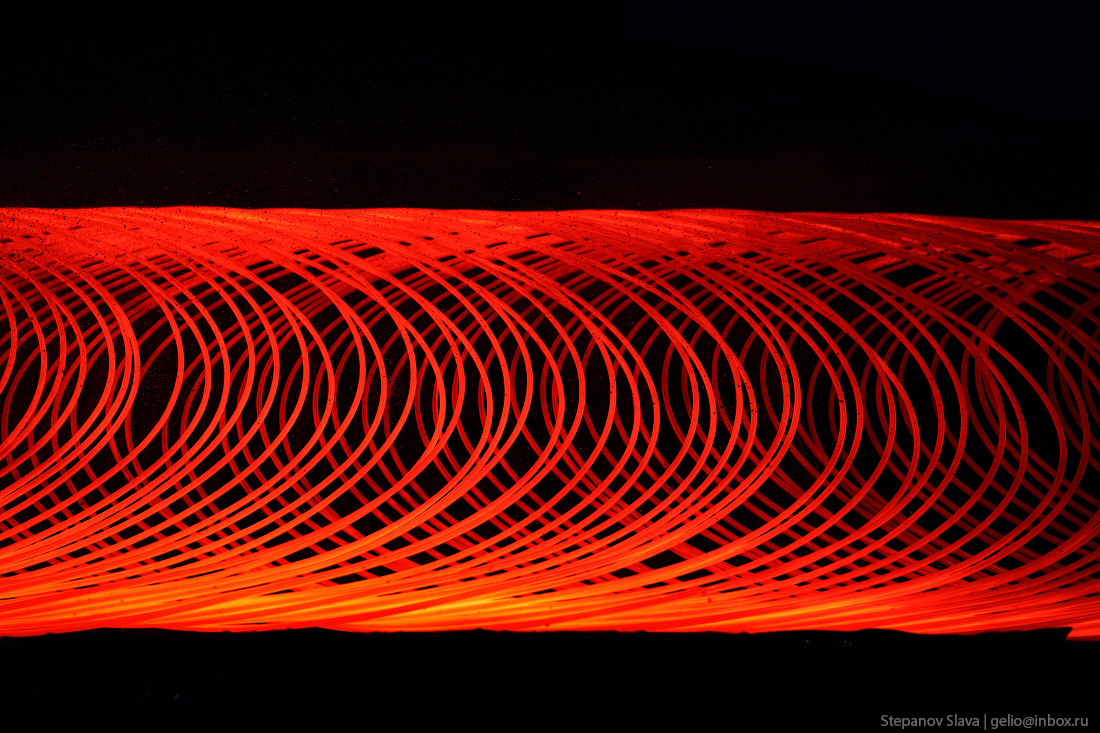

19. Непрерывный мелкосортно-проволочный стан горячей прокатки проволочным блоком и автоматизированными линиями отделки сорта и катанки. На стане производят прокат в прутках и бунтах (мелкосортный прокат простой формы, арматура).

20.

21. Раскалённая катанка.

22. Катанка производится из низкоуглеродистой стали обыкновенного качества. В дальнейшем используется для упаковки, изготовления проволоки, метизов.

23. Завод выпускает несколько видов арматуры различного класса прочности, которая в основном используется для армирования железобетонных конструкций.

24. В 1996 году на «Амурстали» была погашена последняя мартеновская печь, использование мартеновской технологии производства стали прекращено. Сейчас на предприятии используются современные электродуговые печи. Это самый современный способ получения стали.

25. Изначально завод должен был работать на местном сырье — для этого планировалось организовать рудники и обогатительные фабрики.

26.

27.

28.

29. Сечение заготовки 125х125 мм.

30.

31. В июне 2020 года завод «Амурсталь» включили в перечень системообразующих предприятий Российской Федерации.

32.

Смотрите также на тему металлургии:

• Магнитогорский металлургический комбинат: от железной руды до стального проката

• Череповецкий металлургический комбинат — стальной гигант размером с город

• Норникель — крупнейший в мире производитель никеля и палладия

• УГМК — крупнейший производитель меди в России

Мой телеграм-канал: @slavastepanov

Мой instagram: @stepanovslava