Kein Akku von der Stange (original) (raw)

- Auto

Hintergrund: So macht sich BMW unabhängig von den Massen-Batterielieferanten

Hintergrund: So macht sich BMW unabhängig von den Massen-Batterielieferanten Kein Akku von der Stange

BMW Cell Manufacturing Competence Center (CMCC)

© press-inform - das Pressebuero

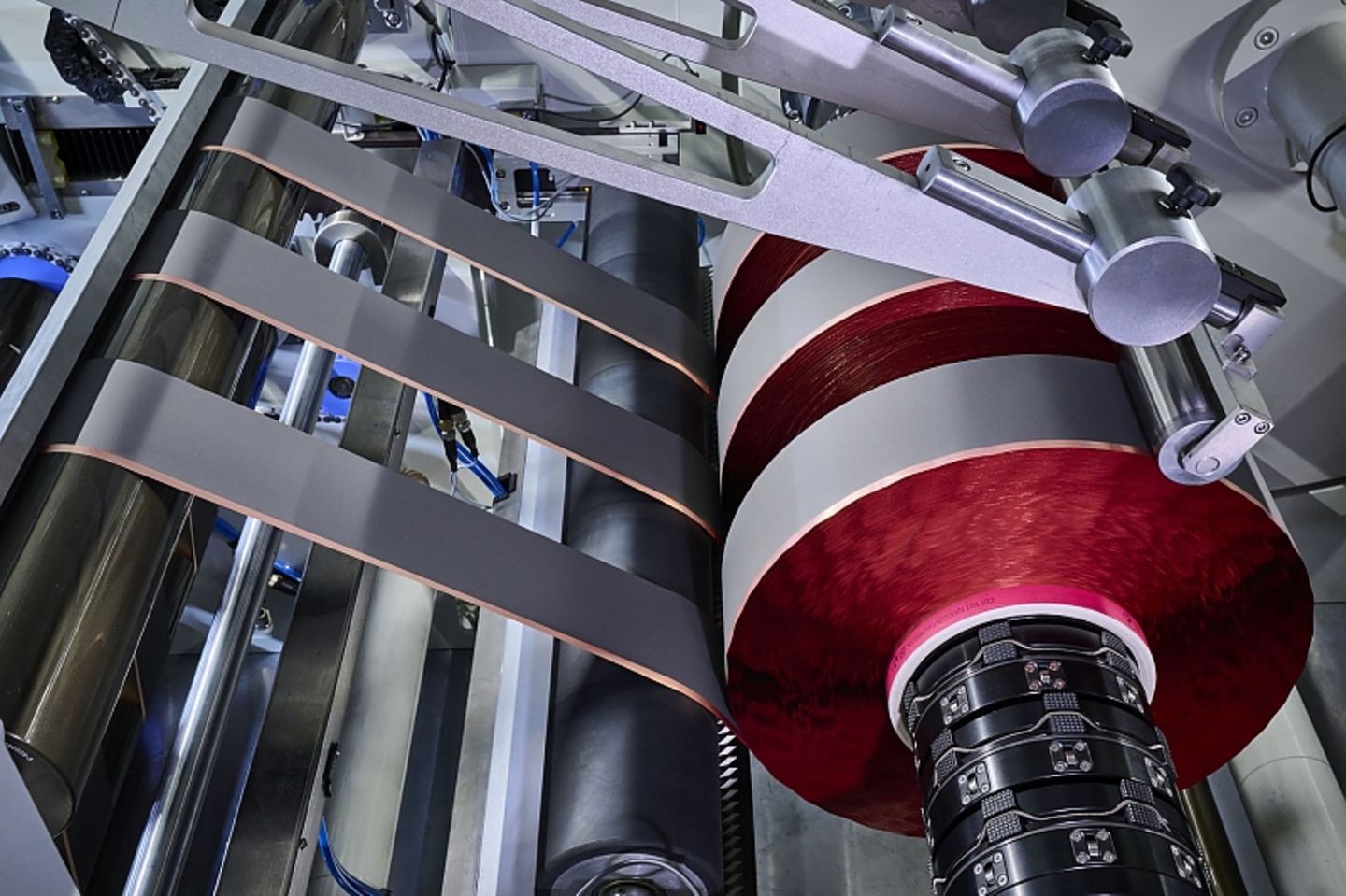

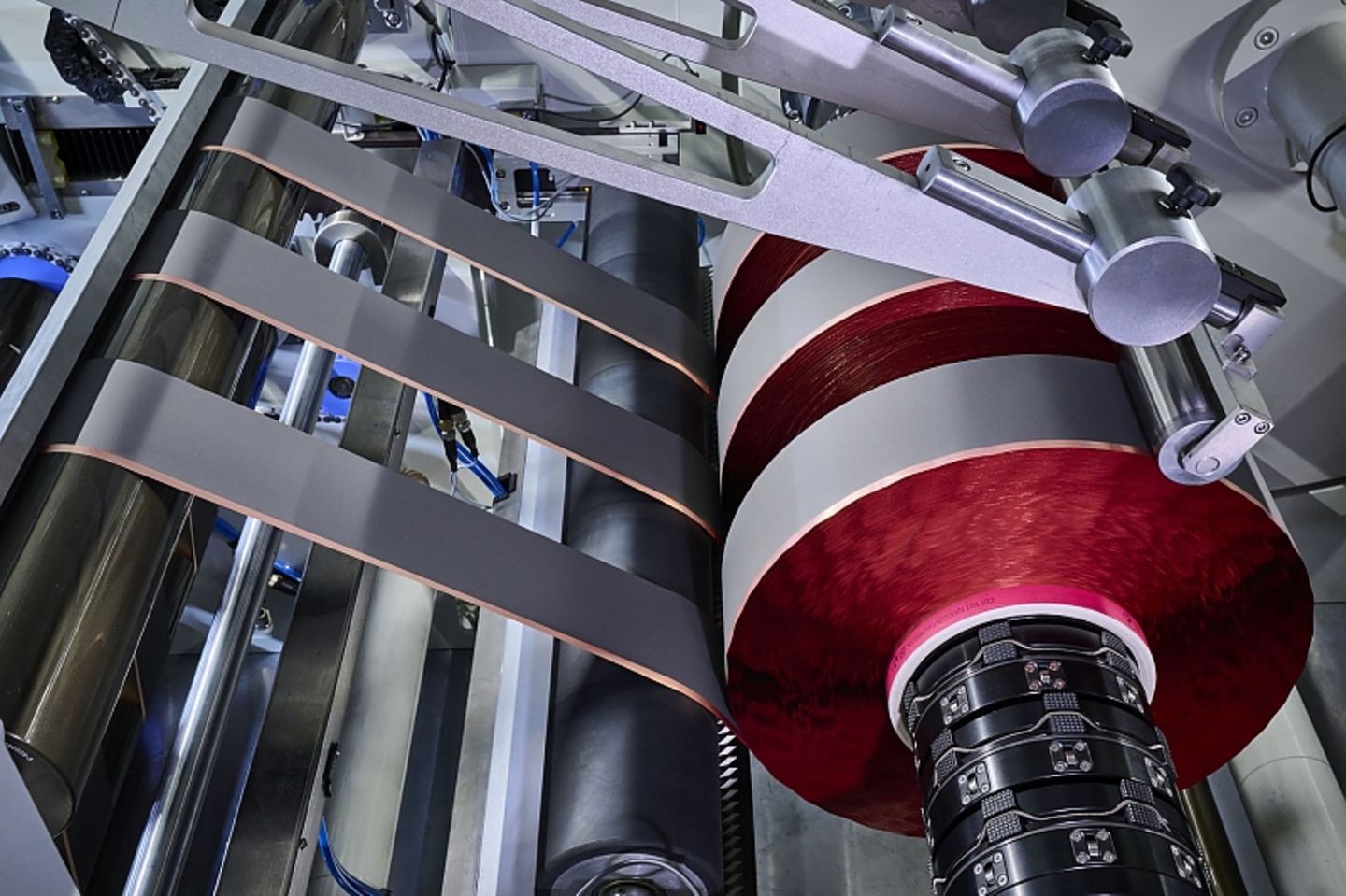

BMW erprobt im Cell Manufacturing Competence Center (CMCC) die Fertigung der neuen leistungsstarken Rundzellenbatterien für die Neue Klasse. Bei der Eröffnung der Pilotanlage übt Produktionsvorstand Milan Nedeljković scharfe Kritik an Deutschland und der EU.

Milan Nedeljković ist ein angenehmer Zeitgenosse. Der BMW-Produktionsvorstand spricht mit einer ruhigen Stimme, schaut seinem Gegenüber in die Augen und hört genau zu. Kurz, er hat wenig von der rustikalen Mein- Wort-ist-Gesetz-Attitüde gemein, die den einen oder anderen seiner Vorgänger „auszeichnete“. Doch in der Sache ist der Manager nicht weniger meinungsstark. Bei der Eröffnung des Cell Manufacturing Competence Center (CMCC) in Parsdorf nahe bei München kritisierte Nedeljković die Verkehrspolitik Deutschlands und der EU mit klaren Worten. „Eine funktionierende und zeitgemäße Infrastruktur. Transport, Energieversorgung und digitale Netze sind für die Wirtschaft von höchster Bedeutung. Und gerade hier fallen wir im internationalen Vergleich zurück. Unzuverlässige Transportwege, hohe Energiekosten aber auch mangelnde Netzabdeckung sind für einen modernen Industriestandort nicht akzeptabel. Insbesondere der Ausbau einer wirtschaftlichen und gleichzeitig nachhaltigen Energieversorgung muss deutlich intensiviert und mit größter Geschwindigkeit vorangetrieben werden. Dies gilt – im Kontext der Elektromobilität – auch für die Ladeinfrastruktur.“

Kein Akku von der Stange

BMW Cell Manufacturing Competence Center (CMCC)

BMW Cell Manufacturing Competence Center (CMCC)

© press-inform - das Pressebuero

Gleich darauf erteilte der BMW-Mann jeglichen Protektionismus durch Zölle, wie er immer wieder in der EU angedacht wird, eine klare Absage. “Nicht zuletzt müssen wir dafür Sorge tragen, dass der internationale Handel frei und ungehindert bleibt. Die Wirtschaftsabkommen der Europäischen Union sichern den Unternehmen einen guten Zugang zu den weltweiten Märkten. Protektionismus und Abschottung sind bedenkliche, den Freihandel bedrohende Tendenzen, die besonders global operierende Unternehmen treffen.“, macht der Vorstand klar.

Dass ein Top-Manager eines global agierenden Automobilbauers einen möglichst ungehinderten Handel propagiert, dürfte niemanden überraschen. Das heißt aber nicht, dass die Münchner sehenden Auges in fatale Abhängigkeiten bei der Elektromobilität schlittern wollen. Aus diesem Grund haben sie jetzt das CMCC eröffnet, in dem die Produktion und die Prozesse der Zellfertigung für die Neue Klasse, die 2025 auf den Markt kommt, perfektioniert werden. Wissen ist Macht, heißt es bei BMW und das ist gerade bei den Energiespeichern der sechsten Generation (Gen 6) entscheidend. Der Münchner haben einen großen Schluck aus der Tesla-Tasse genommen. Nur wenn die Batterie, der Elektromotor und alle Antriebskomponenten perfekt aufeinander abgestimmt sind, lassen sich effiziente Stromer bauen.

Gerade für einen Hersteller wie BMW, der sich auch bei der Elektromobilität über Dynamik definiert, sind Effizienz und Reichweite auch bei höherem Tempo wichtig. Deswegen erforschen BMW-Techniker im Kompetenzzentrum Batteriezelle (Battery Cell Competence Center, BCCC) die Chemie der Zelle und im CMCC wird die Fertigung der Akkus trainiert. Bei der sechsten Generation wechselt der Münchner Autobauer von prismatischen auf runde Zellen, die deutlich kleiner sind als bisher, eine um 20 Prozent höhere Energiedichte aufweisen und damit eine bis 30 Prozent größere Reichweite ermöglichen. Auch die Ladezeit von zehn bis 80 Prozent soll um etwa 30 Prozent kürzer sein. Daher steckt in dem zwischen 9,5 und zwölf Zentimeter hohen Akku- Zylinder, der einen Durchmesser von 4,6 Zentimeter hat, jeder Menge Know-how. „Es gibt keine Komponente im Automobilbau, die komplexer ist als die Batterie“; erklärt Martin Schuster, der Leiter der Entwicklung der Batteriezellen bei BMW und ergänzt: „Nur wenn wie die Batterien komplett verstehen, können wir unseren Partnern genau definieren, was wir wollen.“ Das ist wichtig. Denn BMW wird nicht zum Batterieproduzenten. Das übernehmen externe Partner.

Die Gefahr, dass sich andere an dem bayerischen Energiewissen bedienen, sieht BMW nicht. „In einer Batteriezelle gibt es mehr als 3.000 Ursache-Wirkung-Zusammenhänge und über 100 Prozessparameter, die entscheidend für die Weiterentwicklung sind“, verdeutlicht der Leiter der BMW-Batterieproduktion, Markus Fallböhmer. Damit wird die Industriespionage extrem schwierig bis unmöglich. Zumal die Energiespeicher eben auch mit dem Antriebsstrang abgestimmt werden. Schon deswegen kommen für BMW keine Zellen von der Stange in Betracht. Aus diesem Grund machen die Münchner Techniker auch ein großes Geheimnis aus der Zusammensetzung der hauchdünnen Folien und deren Beschichtung, die in den Zellen zum Einsatz kommen. Selbst bei der Länge der Folie, aus der die Anode und Kathode bestehen, schweigen sich die Techniker aus, denn im Zusammenhang mit der Dicke könnten Wettbewerber Rückschlüsse auf die genaue Rezeptur schließen. „Mehrere Meter“, lautet die Antwort. Mehr wird nicht verraten.

Damit bis 2025 bei der neuen Klasse, in der die runden Akkus debütieren sollen, alles glatt läuft, hat BMW eine Pilot-Produktion installiert, bei der bis zu einer Million Zellen pro Jahre gefertigt werden könne, was etwa 0,1 Gigawattstunden entspricht. Wichtig ist aber nicht die Leistung, sondern dass alles wie geschmiert läuft, um dann im größeren Maßstab in einer Gigafabrik zu funktionieren. Auch wenn die Tüftelei an der Rundzeile und deren Herstellung noch in der Erprobung sind, hat BMW schon die nächste Evolutionsstufe der Batteriespeicher im Blick: die Feststoffbatterie. Auch die wird im CMCC erprobt werden, allerdings erst in der nächsten Dekade.

pressinform