Пенополистирол | это... Что такое Пенополистирол? (original) (raw)

Структура пенополистирола при большом увеличении

Пенополистирол — лёгкий газонаполненный материал класса пенопластмасс на основе полистирола, его производных (полимонохлорстирол, полидихлорстирол) или сополимеров стирола с акрилонитрилом и бутадиеном.[1]

Содержание

- 1 История

- 2 Потребление пенополистирола в мире

- 3 Свойства

- 3.1 Теплопроводность и энергоэффективность

- 3.2 Влагостойкость

- 3.3 Химическая и биологическая нейтральность

- 3.4 Долговечность пенополистирола

- 3.5 Аспекты экологической безопасности использования пенополистирола

- 3.6 Удобство монтажа

- 3.7 Взаимодействие с растворителями

- 3.8 Особые свойства вспененного полистирола

- 3.9 Деструкция пенополистирола

* 3.9.1 Низкотемпературная деструкция пенополистирола

* 3.9.1.1 Низкотемпературная деструкция пенополистирола

* 3.9.2 Высокотемпературная деструкция пенополистирола

- 4 Пожароопасные свойства

- 5 Токсичность продуктов горения пенополистирола

- 5.1 Антипирены, используемые в составе пенополистирола

- 5.2 Состояние зданий, утеплённых пенополистиролом, после пожара

- 5.3 Отечественные особенности испытаний пенополистирола на горючесть

- 5.4 Испытания пенополистирола в соответствии с новым Российским противопожарным законодательством

- 5.5 Европейские методики испытания пожарнотехнических свойств пенополистирола

- 6 См. также

- 7 Примечания

- 8 Ссылки

История

В 1831 г. французский химик Бонастр (M.Bonastre) в ходе сухой перегонки стиракса, полученного из бальзама восточного сладкого эквалипта (Liquidambar orientalis) выделил незнакомую бесцветную жидкость легче воды, с характерным сладковатым запахом. По праву первооткрывателя Бонастр назвал новое вещество стиролом (по французски – styréne).[2][3] В 1839 немецкий аптекарь Эдуард Симон (Eduard Simon) пытаясь дистиллировать стирол путём его нагревания на воздухе случайно обнаружил, что тот необратимо превращается в вязкий сироп. Объяснения данному явлению Симон не нашёл, но именно ему приписывают честь получения полистирола - первого высокомолекулярного соединения, синтезированного человеком, хотя на невозможность термической перегонки стирола в том-же году указывал и Сименон (Simenon).[4] В 1845 году стиролом заинтересовались англичанин Блит и немец Гофман, которые установили, что при длительной выдержке даже без доступа кислорода уже при комнатных температурах стирол превращается в желеобразное соединение, названное ими метастиролом. В 1867 году французский химик Марселин Бертло (Marcellin Berthelot) назвал такой процесс уплотнения стирола полимеризацией, а его строение впервые точно установил в 1911-1913 гг. русский ученый И.И.Остромысленский.[5] Первые промышленные полимеры, были получены в условиях, при которых отсутствовали термодинамические ограничения со стороны участвующих реагентов, поэтому полистирол удалось синтезировать примерно за 100 лет до открытия термодинамической теории полимеризации.[6]

Способ получения пенополистирола был впервые запатентован в 1928 г.,[7] а его промышленное производство начато в 1937 г.[8] С тех пор производство пенополистирола неуклонно развивается и совершенствуется. В силу национальных различий формирования химической промышленности в разных странах отдают предпочтения тем или иным способам производства пенополистирола. В настоящий момент пенополистирол производят по следующим основным способам:

- Прессовый пенополистирол (производится во множестве стран под разными торговыми марками,[9] отечественные аналоги — ПС-1, ПС-4)

- EPS (Expand Poly Styrene) — беспрессовый пенополистирол (изобретен BASF в 1951 г. выпускается под маркой Styropor®, отечественные аналоги — ПСБ (Пенополистирол Суспензионный Беспрессовый), ПСБ-С (Пенополистирол Суспензионный Беспрессовый Самозатухающий)

- XPS (Extrusion Poly Styrene) — Экструзионный пенополистирол (Styrodur® — производитель BASF, отечественные аналоги ЭППС — ПЕНОПЛЭКС, Теплекс, ТЕХНОНИКОЛЬ XPS)

- Автоклавный пенополистирол (STYROFOAM® — производитель The Dow Chemical Company (США), отечественных аналогов нет)

- Автоклавно-экструзионный пенополистирол[10] (отечественных аналогов нет)

По своим физико-механическим и эксплуатационным свойствам все эти разновидности пенополистирола настолько различны, что имеет смысл говорить о совершенно самостоятельных разновидностях ячеистых пластмасс, хоть и изготовленных из одного исходного полимера — полистирола.

В СССР было широко развито производство пенополистирола. В 1939 г. начато промышленное производство пенополистирола по прессовому методу (ПС-1).[11] в 1958 г. освоено производство беспрессового пенополистирола (ПСБ)[12] В 1946 г. советскими учеными под руководством А.Ан. Берлина разработана технология двухстадийного способа производства прессового пенополистирола (ПС-2, ПС-4), внедренная в 1953 г. на Владимирском химическом заводе.[13]

В 1961 в СССР была освоена технология производства самозатухающего пенополистирола (ПСБ-С).[14] Для строительных целей пенополистирол марки ПСБ начали выпускать в 1959 г. на мытищинском комбинате «Стройпластмасс».

Строительство

Применение вспененного пенополистирола в строительстве регламентирует ГОСТ 15588-86 «Плиты пенополистирольные. Технические условия»[15], который предписывает использовать вспененный пенополистирол «в качестве среднего слоя строительной ограждающей конструкции».

Утепление фасада по кирпичу. Один из самых распространённых методов наружного утепления в Германии (более 200 млн.кв.м. утеплены таким способом).

В течение более чем 40 лет вспененный пенополистирол активно применяется при утеплении фасадов как часть фасадных теплоизоляционных композиционных систем с наружным штукатурным слоем (сокр. СФТК (рус.), ETICS (англ.), WDVS (нем.). Применение таких систем изначально получило широкое распространение в Германии, Австрии, Польше и Италии, где такие системы позволили существенно снизить энергозатраты на отопление зданий. Мартин Берниггер, архитектор Sunpor Kunstoff GmBH: «Если раньше мы тратили 180 киловатт энергии, то теперь около 50»[16]. Фасадные системы с пенополистиролом сертифицированы и выпускаются известными строительными компаниями: KNAUF, STO, Baumit, Saint-Gobain и др.

Качественный пенополистирол типа ПСБ. В изломе — многогранники одинакового размера прочно соединённые друг с другом, местами разлом проходит по плоскости сечения многогранника.

Некачественный пенополистирол типа ПСБ. В изломе — округлые шарики разного размера. Разлом идет по зоне контакта между ними.

Широко применяется в качестве термоизоляции (теплопроводность 0,04 Вт/(м•K)) и шумоизоляции в строительстве, приборостроении, в качестве промышленной и потребительской упаковки.

Применяется в качестве термоизоляции почти во всех бытовых холодильниках, кроме холодильников с термоизоляцией из пенополиуретана.

Применение пенополистирола для теплоизоляции пола

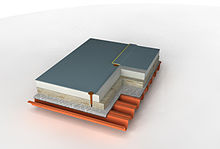

В последнее время широкое распространение получили покрытия кровли из стального профилированного настила с утеплителем из пенополистирола, при этом применение сгораемого утеплителя (пенополистирола и плитного полиуретана) в конструкции кровли запрещено.[17] В настоящее время ряд конструкций кровель по профилированному листу, а также по бетонному основанию с комбинированным утеплителем, успешно прошли огневые испытания в ВНИИПО и получили класс пожарной опасности К0.[18]

Использование пенополистирола в плоской кровле по профлисту. Класс пожарной опасности К0

Применение пенополистирола в плоской кровле по ж/б основанию. Класс пожарной опасности К0

Начальник управления технической политики Департамента капитального ремонта города Москвы Петр Туркин[19]:

Пенополистирол имеет ряд преимуществ по сравнению с той же минеральной ватой. Он эффективнее по теплоизоляционным свойствам, имеет более низкий вес (и соответственно даёт меньшую нагрузку на фундамент строения). По долговечности материал не уступает другим утеплителям, его срок службы около 50 лет. Кроме того, система утепления пенополистиролом прошла натурные огневые испытания и получила подтверждение высшего класса пожарной безопасности.

Применение пенополистирола в фасадном утеплении

По результатам пожарно-технических испытаний разработчики систем утепления, использующие пенополистирол, получают соответствующие разрешительные документы на право эксклюзивного использования своих систем утепления. До разработки и утверждения нормативных документов, содержащих правила их безопасного применения, использование в строительстве систем наружного утепления, не прошедших натурных огневых испытаний, не допускается. Таким образом, все использующиеся в настоящее время системы фасадного утепления прошли необходимые испытания и были признаны надзорными органами безопасными.[20]

На Украине, как и в большинстве стран, в фасадных навесных конструкциях «мокрого типа» пенополистирол надлежит в обязательном порядке закрывать защитным штукатурным слоем толщиной 30-50 мм по стальной сетке. При нарушении целостности штукатурного слоя эксплуатация таких зданий приостанавливается.[21]

Беларусь, начиная уже с 2002 г.,[22] при разработке всех своих систем теплоизоляции ориентируясь на европейские законодательные документы,[23] к настоящему времени приняла свой национальный стандарт,[24] идентичный европейскому. Украина также испытывает свои системы в соответствии с европейскими стандартами.[25]

Системы утепления с использованием пенополистирола предполагают обязательное выполнение комплекса работ в 13-18 технологических этапов, разработкой и описанием которых занимаются авторы-разработчики фасадных систем, которые также составляют список рекомендуемых к применению материалов, которые, однако, почти всегда могут быть заменены на аналогичные по свойствам без снижения качества конструкции.

Устройство подобных фасадных систем рекомендуется выполнять силами специально обученных работников, для чего большинство производителей организуют для строителей бесплатные тренинги и семинары.[26]

В результате накопленного опыта в Германии работы по монтажу всех лёгких штукатурных фасадов, в том числе с применением пенополистирола, разрешены при положительных температурах (не менее 5°С).[28].

При этом по данным Института Строительной Физики Фраунгофера, (г. Хольцкирхен, Германия), опубликованным в журнале Architectura 5 (1),2006 (11-24), с начала 1960х годов, более 500 миллионов квадратных метров штукатурных фасадных систем «мокрого типа» было использовано для теплоизоляции зданий в Германии. С 1975 года состояние утеплённых пенополистиролом фасадов регулярно проверялось: «Возраст проверяемых единых теплоизоляционных систем колеблется от 19 до 35 лет. Теплоизоляционные системы старше 20 лет ремонтировались окраской, некоторые дважды. В течение первой проверки в 1975 году половину зданий можно отнести к группам 2 и 3 (от незначительных до существенных недостатков). Напротив, в ходе последних проверок в конце 2004 года было выявлено, что после ремонта все здания находятся в группе 1 (без недостатков). Ремонт в основном заключался в новой покраске. Состояние фасадов, таким образом, со временем улучшилось. Это можно объяснить тем, что в фасадных системах начала 70-х годов техника исполнения не во всех случаях была оптимальной и поэтому возникшие недостатки были устранены последующими ремонтными работами».

В целом, в Европе, где требования пожарной безопасности находятся на уровне не ниже российского, потребление вспененного полистирола в 10 раз превышает российское. В странах Евросоюза ежегодное потребление изделий из ПСВ на душу населения составляет 5 кг, и это позволяет экономить до 60-70 % используемого тепла и энергии[29].

Упаковка

Вспененный пенополистирол применяется как материал для изготовления тар и одноразовой посуды. Для правильного и длительного хранения и транспортировки морепродуктов, мяса, овощей и фруктов в состоянии исходной свежести, необходимо использовать изотермическую упаковку.

Потребление пенополистирола в мире

Сегодня вспененные полимерные материалы занимают обширный сегмент на мировом рынке пластмасс, они занимают до 10 % от совокупного объёма потребления полимерных смол. В настоящее время мировой рынок пеноматериалов продолжает активно развиваться. При этом полистирол является здесь одним из самых популярных пенопластиков после полиуретана. На его долю приходится четверть мирового спроса — 25 %[30].

Потребление пенополистирола в Западной Европе

Крупнейшими регионами потребления строительного пенополистирола являются США и Западная Европа (Франция, Италия, Германия, Польша).

По данным Sinergy Consulting на конец 2010 года[31], в Западной Европе вспененный пенополистирол среди других теплоизоляционных материалов занимает нишу в 26,5 %. К 2012 году Sinergy Consulting прогнозируют рост до 27 %.

По данным этого же исследования, среди стран Западной Европы, лидером потребления стабильно является Германия (потребляя 48 % всего полистирола), на втором месте — Франция (27,9 %). Необходимо также заметить, что в Германии вспененный пенополистирол стабильно является приоритетным материалом для теплоизоляции зданий, покрывая 87 % всех теплоизоляционных нужд этой развитой европейской страны (минеральная вата используется лишь в 12 % случаев)[32].

По данным Ассоциации PROMO PSE (Франция), 8 из 10 частных домов утеплены качественным вспененным и формованным пенополистиролом.[33]. Это не обязательно подразумевает использование только вспененного пенополистирола, но также может означать успешное комбинирование разных теплоизоляционных материалов с вспененным пенополистиролом.

Данные об итальянском рынке теплоизоляционных материалов предоставляет Ассоциация Associazione Italiana Polistirolo Espanso (AIPE)[34], согласно которым вспененный полистирол занимает нишу в 44 %, экструдированный пенополистирол (XPS) — 24 %, минеральная вата — 25 %, ППУ — 7 %.

Крупнейшими производителями вспенивающегося полистирола в Европе можно назвать следующие компании (в порядке убывания): BASF, Nova Chemicals, Polimeri Europa, Styrochem[35]. Компания BASF является лидером на Европейском рынке. Производственные мощности производителя расположены в Германии (Ludwigshafen) и составляют 450 тыс. тонн в год. Отдельно стоит отметить компанию Nova Chemicals. Ей принадлежит завод по производству вспенивающегося полистирола и два завода по производству полистирола в Голландии. Также два завода по производству вспенивающегося полистирола во Франции и по одному заводу по производству полистирола и вспенивающегося полистирола в Великобритании. Кроме того, 2004 году Nova Chemicals и BP — Innovene образовали между собой СП под общим названием Nova Innovene. Предприятие начало свою производственную деятельность с 1 октября 2005 года. Теперь в компанию входят семь предприятий на территории Европы с мощностью производства 720 тыс. тонн в год полистирола и 415 тыс. тонн в год вспенивающегося полистирола.

Третье место в тройке лидеров принадлежит итальянской Polimeri Europa. Компания имеет завод в Италии и в Бельгии, мощностью по 35 тыс. тонн, а также завод в Венгрии, мощностью 40 тыс.тонн. Кроме лидирующих предприятий на рынке Европы присутствует ещё до 30 заводов по всей территории. Совокупные мощности существующих производителей задействованы не полностью и функционируют на 84 %.

В Америке работает более 60 производителей вспененного полистирола, среди которых крупнейшим является «Nova Chemicals» с объёмом производства 170 тыс. тонн. Другим крупным производителем является BASF. Мощность завода в Altamira, Мексика составляет 165 тыс. тонн.[35]

Потребление пенополистирола в Восточной Европе

По данным Synthos Chemical Innovations на 2009 года, Польша лидировала в потреблении пенополистирола на душу населения с показателем 5,3 кг/1 чел. При этом, по данным Netherlands Institute for Safety «Nibra», в рейтинге, составленном по количеству погибших от пожаров людей на миллион человек в год, Польша занимает 13-е место, опережая по безопасности Бельгию, Данию, Ирландию и Финляндию.[36] [37]

Таким образом, наиболее развитые страны Западной и Восточной Европы являются самыми активными потребителями вспененного пенополистирола, демонстрируя при этом возможность успешного использования энергоэффективных технологий и поддержания высокой пожарной безопасности конструкций. Доля утеплителей в теплоизиоляционнных системах Германии в 2008 году достигла 87 % (минвата — 12 %)[36]

Свойства

Теплопроводность и энергоэффективность

Теплопроводность — одно из ключевых свойств теплоизоляционных материалов. Хорошие показатели теплопроводности позволяют сократить толщину утеплителя, необходимую для обеспечения нужного уровня тепла, а значит, и затраты на сам материал.

Примерный расчёт толщины стен из однородного материала для выполнения требований СНиП 23-02-2003 «Тепловая защита зданий» (для сравнительного анализа используются данные климатической зоны г. Москвы и Московской области).

| Материал стены | Коэф. теплопроводн. | Требуемая толщина в метрах |

|---|---|---|

| Вспененный пенополистирол | 0,039 | 0,12 |

| Минеральная вата | 0,041 | 0,13 |

| Железобетон | 1,7 | 5,33 |

| Кладка из силикатного полнотелого кирпича | 0,76 | 2,38 |

| Кладка из дырчатого кирпича | 0,5 | 1,57 |

| Клееный деревянный брус | 0,16 | 0,5 |

| Керамзитобетон | 0,47 | 1,48 |

| Газосиликат D500 | 0,12 | 0,385 |

| Пенобетон D600 | 0,14 | 0,45 |

| Шлакобетон | 0,6 | 1,88 |

1. Нормируемое значение сопротивления теплопередаче Rreq = 3,14. 2. Толщина однородного материала d = Rreq * l (l — коэффициент теплопроводности материала)[38].

Влагостойкость

Панель из EPS типа I согласно стандарту CAN/CGSB 51.20 M87 может абсорбировать максимум 6 % влаги. При таком количестве воды она, тем не менее, сохраняет 92 % от своего первоначального значения R[39].

В рамках глобальной программы оценки методов изоляции фундаментов, закладываемых ниже уровня грунта, Канадская ассоциация строителей жилых зданий разработала методику испытания, позволяющую определить влияния на вспененный пенополистирол, обусловленные воздействием циклов замораживания и размораживания. Пенополистирол, расплавленный надлежащим образом, был подвергнут 50 циклам замораживания/размораживания в 4%-ном растворе хлорида натрия. Раствор соли обеспечивал жёсткие условия испытания. Результаты после 50 циклов замораживания/размораживания не выявили никакого влияния ни на ячеистую структуру вспененного пенополистирола, ни на целостность её структуры.[39] Такое использование в Северной Америке и в Европе в течение многих лет подтверждает, что циклы замораживания/размораживания очень слабо влияют на структуру качественного пенополистирола.

Химическая и биологическая нейтральность

В США Ассоциация переработчиков пенополистирола (EPSMA) в 2004 году спонсировала испытательную программу по исследованию возможности образования плесени на пенополистироле. Испытательная лаборатория компании SGS провела исследования в соответствии с национальным стандартом ASTM C1338 «Метод определения сопротивлению образования плесени теплоизоляционных и облицовочных материалов». Испытательные образцы из пенополистирола были подвергнуты тесту на пять различных типов плесени, для проверки их на рост плесени. Результаты показывали, что в идеальных для роста плесени лабораторных условиях, грибы не росли и плесень не образовывалась.[40]

Долговечность пенополистирола

Долговечность службы высококачественного пенополистирола подтверждена различными испытаниями. Так, в рамках научно-исследовательской работы Шведского королевского технологического института, результаты которой были опубликованы в 1999 г.,определялись минимальные сроки службы строительных материалов в конструкциях зданий. Минимальный срок службы пенополистирола был определён в 60 лет.[41].

В России в настоящее время не существует утверждённого стандарта, регламентирующего требования к долговечности, и испытания проводятся по методике разработанной Научно-исследовательским институтом строительной физики РААСН. В 2001 г. в испытательной лаборатории теплофизических и акустических измерений НИИСФ проведены исследования на долговечность образцов пенополистирола из сырья компании BASF. Образцы подвергались цикличным температурно-влажностным воздействиям в климатической камере КТК-800. По этой методике один цикл, включающий двукратное понижение температуры до −40оС, чередующееся с нагревом образцов до + 40оС и последующей выдержкой в воде, эквивалентен по температурно-влажностному воздействию 1 усл. году эксплуатации теплоизоляционного материала в многослойной ограждающей конструкции. Всего проведено 80 циклов испытаний образцов пенополистирольных плит. Полученные результаты позволили сделать заключение, что изделия из пенополистирола успешно выдержали циклические испытания на температурно-влажностные воздействия в количестве 80 циклов, что может быть интерпретировано как соответствующее количество условных лет эксплуатации в многослойных ограждающих конструкциях с амплитудой температурных воздействий ±40оС. Проведение испытаний было остановлено по экономическим причинам, а не по причине значительного ухудшения свойств материала. Таким образом, по результатам российских испытаний, долговечность материала составила не менее 80 лет[42].

Аспекты экологической безопасности использования пенополистирола

Хотя в российском обществе ведутся споры относительно экологической безопасности пенополистирола, известно, что за более чем 50 лет применения вспененного пенополистирола и стиролосодержащих материалов в мире не были выявлены подтвержденные корреляции между его использованием и нарушениями репродуктивных и иных функций у людей (Lemasters et al., 1985, Kolstad et al., 1999, Kolstad et al., 2000).

Кроме того, Международный строительный код (IRC) классифицирует пенополистирол как один из наиболее энергоэффективных и экологически чистых утеплителей. Что также подтверждается исследованиями Американских специалистов, пришедших к выводу о безопасности SIP-технологий с использование пенополистирола.[43]

Согласно гиду по экологичности строительных материалов «Building materials and the envirnoment» (авторы Джоан Денисон и Крис Халиган)[44] с точки зрения экологичности свойства пенополистирола соотносятся со свойствами других видов теплоизоляции следующим образом:

| Материал | Происхождение | Энергия, потребляемая для производства (МДЖ/кг) | Теплопроводность (Вт/м•К) | Зелёный рейтинг BRE* | комментарии |

|---|---|---|---|---|---|

| Овечья шерсть | Овцеводство | 20.90 | 0.036-0.040 | A | пропитывается химическими антипиренами; возобновляемый |

| пеностекло | переработка стекла | 27.00 | 0.042 | от A+ до C | рейтинг зависит от прочности;поддается рециклингу; высокая прочность на сжатие |

| Стекловата | на 30-60 % процентов из промышленных отходов | 28.00 | 0.032-0.040 | от A+ до A | рейтинг зависит от прочности; потенциально поддается рециклингу;высокий процент вторично переработанных веществ; связующие могут быть токсичными; раздражитель |

| Каменная вата | до 23 % промышленных отходов | 16.80 | 0.036 | от A+ до C | рейтинг зависит от прочности; потенциально поддается рециклингу;связующие могут быть токсичными; раздражитель; в процессе производства выделяются токсичные вещества; |

| Пенополистирол | Нефтепродукты | 88.60 | 0.039 | A+ | продукт нефтепереработки; энергозатратен; антипирены могут быть токсичными; потенциально поддается рециклингу;высокая прочность на сжатие; водостойкий;не биоразлагаемый; |

| Экструдированный пенополистирол | Нефтепродукты | 109.20 | 0.032 | E | чрезвычайно энергозатратен;продукт нефтепереработки;антипирены могут быть токсичными;потенциально поддается рециклингу;высокая прочность на сжатие;водостойкий;не биоразлагаемый; эмиссии могут разрушать озоновый слой |

Зелёный рейтинг BRE — метод анализа ряда фактов влияния на экологию и человека, который классифицирует все материалы по шкале от А до E,где А — наилучший показатель безопасности и дружественности к окружающей среде, а E — наихудший показатель.[45]

Удобство монтажа

Пенополистирол — лёгкий, прочный и не хрупкий материал. Резка пенополистирола возможна без использования специальных режущих инструментов и позволяет применять простые средства, такие как нож или ручная пила. Обращение с материалом не представляет опасности для здоровья во время транспортировки, монтажа, использования и демонтажа, поскольку он не радиоактивен, не содержит опасных волокон или других веществ. Пенополистирол может обрабатываться и резаться не вызывая раздражения, экземы или раздражения кожи, дыхательных путей и глаз. Это означает, что дыхательные маски, защитные очки, защитная одежда и перчатки не требуются для того, чтобы работать с пенополистиролом. Цемент, известь, гипс, ангидрит и растворы, модифицированные полимерными дисперсиями, не оказывают негативного эффекта на пенополистирол. Все это делает пенополистирол полностью безопасным и практичным при использовании в гражданском, промышленном и транспортном строительстве.[46] Монтаж пенополистирольных плит простой процесс и доступен практически каждому человеку[47]

Взаимодействие с растворителями

Растворимость пенополистирола в технических жидкостях в первую очередь обусловливается химической природой исходного полимера. Пенополистирол хорошо растворяется в исходном мономере (стирол), в ароматических (бензол, толуол, ксилол) и хлорированных углеводородах (дихлорэтан, четыреххлористый углерод), сложных эфирах, кетонах (ацетон), сероуглероде. В низших спиртах, низкомолекулярных алифатических углеводородах, простых эфирах, фенолах и воде пенополистирол нерастворим.[48][49]

Особые свойства вспененного полистирола

Пенополистирол — типичный представитель поро- и пенопластов, поэтому его физико-механические и теплофизические характеристики ничем существенно не отличаются от остальных ячеистых пластмасс.[50]

Но в силу ячеистой природы (обуславливающей высокую удельную поверхность, присущую всем вспененным пластмассам)[51] низкая теплостойкость стирола полимеров объясняет особенности окислительной, термоокислительной и термической деструкции,[52] а также горения пенополистирола что обуславливает особенности его применения, а также накладывает ряд ограничений на его использование (обязательная детоксикация пенополистирола перед его применением в составе полистиролбетона,[53] запрет на трехслойные ограждающие конструкции в некоторых регионах[54][55]).

Современный пенополистирол, применяемый в строительстве, производится по технологиям, предусматривающим применение специальных химических добавок: стабилизирующих, термостабилизирующих и антипиренов. Эти добавки значительно увеличивают стойкость полистирола к окислительной, термоокислительной и термической деструкции. При необходимости в пенополистирол может быть добавлена добавка, увеличивающая его стойкость к солнечному свету, вернее его ультрафиолетовой составляющей. Как правило, такая добавка не применяется, поскольку пенополистирол находится в составе конструкции и защищен от воздействия негативных факторов.

Деструкция пенополистирола

Неизбежность деструкции (лат. destructio — разрушение) полистирола обусловлена самой сущностью полимеризационных пластмасс. Под воздействием внешних факторов (тепло, свет, радиация, механические и биологическое воздействие и т. д.) у всех полимеров, в том числе и у полистирола происходят разрушения макромолекул (отщепление микрорадикалов и деполимеризация) в результате чего изменяются химико-физические и эксплуатационные свойства.[56][57] Деструкция пенополистирола существенным образом отлична от деструкции полистирола. В первую очередь это обусловлено развитой наружной поверхностью, характерной для всех вспененных пластмасс.[58]

В 1948 г. с развитием физико-химии полимеров начались детальные исследования в области термодинамики полимеризационных процессов, результатом которых стало открытие равновесного состояния системы «полимер — мономер».[59]

О равновесном состоянии системы «полистирол — стирол» впервые высказал предположение Тобольский («Arthur V. Tobolsky — профессор Принстонского университете, представитель широко известной в США и мире научной школы, разрабатывающий проблемы физики и химии полимеров»). Он же, с учениками, в 1957—1960 гг. вывел подробную математическую интерпретацию этого процесса для разных видов полимеров. В частности для полистирола, согласно предложенной им классификации, справедливо математическое обоснование типа «III-а»[60] которое в упрощенном схематическом виде принято записывать так:

Пi=Пi-1+С

В той или иной форме эту формулу «„полимеризационно-деполимеризационного равновесия“» приводят как каноническую все основоположники химии высокомолекулярных соединений — Савада («Япония»),[61] Берлин,[59][62] Гордон,[63] Эммануэль[64] («СССР»), Кауш («Великобритания»),[65] Фойгт («Германия»).[66] Согласно этой формулы совместное существование системы «мономер-полимер» возможно только до некой предельной температуры Тпред, выше которой существование полимера термодинамически запрещено («для стирола Тпред=310 ˚С[67]») Ниже Тпред термодинамическое равновесие системы «полимер — мономер» регламентируется балансом внешних физических воздействий системы «температура — парциальное давление мономера над поверхностью полимера». При отводе мономера равновесие системы нарушается и начинается процесс деполимеризации, так как термодинамические законы существования Вселенной стремятся восполнить баланс. И если отвод мономера постоянен — процесс деполимеризации остановится только по исчерпанию запаса полимера. Иными словами — из условий полимеризационно-деполимеризационного равновесия полистирола, при температуре выше равновесной, или при концентрации мономера ниже равновесной термодинамически возможны процессы деполимеризации.[62]

Для наглядной иллюстрации полимеризационно-деполимеризационного равновесия очень часто привлекают аналогию равновесия системы «вода (лед)-водяной пар», которое от температуры абсолютного нуля и до температуры Тпред (+100 ˚С при атмосферном давлении) всегда существуют совместно.

Помимо теоретического обоснования, равновесность системы «полистирол — стирол», обусловленную одновременностью течения реакции полимеризации стирола и деполимеризации полистирола доказана также и экспериментально.[68]

Низкотемпературная деструкция пенополистирола

Термодинамические условия эксплуатации полимерных материалов всегда невыгодны с точки зрения устойчивости и сопровождаются процессом хоть и медленной, но неуклонной их деструкции.[59] Полистирол существует в равновесном состоянии со своим мономером, образуя систему «стирол-полистирол», описываемую теорией термодинамики полимеризационных процессов (основы которой в1948 г. были заложены исследованиями стирола и α-метилстирола, которые оказались очень удобными объектами для изучения всего класса равновесных полимеризационных систем),[6] которая утверждает, что константа полимеризационно-деполимеризационного равновесия зависит только от равновесной концентрации мономера.[67] Поэтому в полимеризационных пластмассах в том числе и в полистироле всегда присутствует некоторое количество мономера (стирола), равновесная концентрация которого определяется термодинамическими характеристиками системы, а поэтому не зависит от механизма процесса.[67]

Но сама по себе термодинамическая возможность протекания какого-либо процесса (в данном случае деструкции) ещё не обусловливает определённых скоростей его протекания и, в свою очередь, регламентируется или температурой или объёмом протекания реакции.[59] Для полистирола в форме плотных изделий, регламентирующим началом деструкции выступает температурный фактор. При более низких температурах его деструкция теоретически хотя и возможна в соответствии с законами термодинамики полимеризационных процессов, но из-за чрезвычайно низкой газопроницаемостью полистирола[69] парциальное давление мономера имеет возможность изменяться только на наружной поверхности изделия. Соответственно ниже Тпред = 310 ˚С деполимеризация полистирола происходит только с поверхности изделия,[59] и ею можно пренебречь для целей практического применения.

Для пенопополистирола на первый план выступает тот факт, что это не плотное изделие из полистирола, а набор ячеек площадью 0,06 — 2,5 мм2 с толщиной стенок от 3 микрон.[70] Поэтому пенополистирол следует рассматривать как особое физическое состояние полистирола в форме совокупности тонких пленок (волокон), для которых вероятность контакта с внешней средой в несколько миллионов раз больше, чем для плотного изделия из полистирола. Процессы полимеризации и деполимеризации идут одновременно, но имеют свои особенности для тонких (пленочных) и толстых образцов. В толстом образце деполимеризовавшаяся молекула имеет больше шансов снова полимеризоваться, чем в тонком. Кроме того, в случае достаточно большой удельной поверхности раздела между полимером и газовой фазой (полимер в состоянии тонкоизмельчённого порошка или тонкой пленки) становится справедливо так называемое «псевдоравновесное» состояние, описываемое термодинамическими параметрами «полимеризационно-деполимеризационного» равновесия.[63] Поэтому деструкция тонких образцов (пленок) имеет свои четко обозначенные особенности.[71]

Окисление полистирола (и превращение его алкильных микрорадикалов в перекисные) в толстых, массивных образцах лимитируется кислородом, растворенном в самом полимере (в результате микродиффузии). В тонких образцах (пленках) превалирует окисление, инспирированное кислородом, диффундирующим в полимер извне, в результате градиента его концентраций в атмосферном воздухе и в полимере (макродиффузия). Поэтому в пленках полистирола толщиной 25 мкм, к примеру, реакция его окисления идет в 1.7 — 6.7 раза быстрее, чем в толстых образцах.[64] Окислительные процессы в полистироле пространственно локализуются в очагах — «микрореакторах» потому что именно в этих местах при прочих равных условиях растворяется в 5 — 6 раз больше кислорода, чем в бездефектных областях.[64] Физико-химические воздействия жидких или газообразных сред, химически активных по отношению к полистиролу, вызывает набухание поверхностного слоя. В случае тонких пленок полистирола, такое набухание предопределяет практически мгновенное формирование микротрещин и каверн.[65] В свете вышесказанного современная наука о полимерах четко разделяет деструкцию полимеров в зависимости от толщины образцов, называя для так называемых «тонких» образцов (с толщинами менее 0.1 мм) главной причиной снижения эксплуатационной долговечности — окисление, так как разрушение всего 0,1 % углеродных связей приводит к многократному снижению молекулярной массы полимера, что ухудшает эксплуатационных характеристик на десятки процентов.[71]

При деструкции полистирола, в результате внутримолекулярного замещения с последующим распадом макрорадикалов, образуются низкомолекулярные вещества разнообразного состава — толуол, этилбензол, изопропилбензол, кумол.[64] Поэтому при санитарно-химических исследования пенополистирола нормативные документы[72] в обязательном порядке предписывают осуществлять его проверку на выделения стирола, α-метилстирола, бензола, толуола, этилбензола, кумола, метанола и формальдегида.

Низкотемпературная деструкция пенополистирола

Вопрос о низкотемпературной деструкции современного пенополистирола до конца не исследован. Доподлинно известно, что в 1960—1970х годах в СССР проводились замеры, показавшие превышение ПДК по стиролу, однако это было связано с несовершенством химического производства. По причине использования несовершенных технологий в полученном полистироле оставалась значительная концентрация мономера, которая не извлекалась из материала при дальнейшей обработке[73]. Современные разработки в области химической промышленности позволили решить эту проблему, и произведенный по современным технологиям пенополистирол не содержит остаточного мономера, что исключает превышение ПДК стирола при нормальных условиях эксплуатации.[источник не указан 512 дней]

Однако, стоит учитывать, что в связи с несовершенством систем контроля производства и продажи строительной продукции, на современных строительных рынках до сих пор можно приобрести контрафактную продукцию, которая может нанести вред здоровью человека.[74].

Более того, необходимо иметь в виду, что стирол естественным образом содержится в кофе, корице, клубнике и сырах.[75]

Таким образом, основные опасения, связанные с особой токсичностью стирола (мутагенность, канцерогенность, репродуктивная токсичность), якобы выделяющегося при использовании пенополистирола, не подтверждаются.[источник не указан 512 дней]

Высокотемпературная деструкция пенополистирола

Высокотемпературная фаза деструкции пенополистирола хорошо и обстоятельно исследована. Она начинается при температуре +160°С (механохимическая деструкция). С повышением температуры до +200°С начинается фаза термоокислительной деструкции. Выше +260оС преобладают процессы термической деструкции и деполимеризации. В связи с тем, что теплота полимеризации полистирола и поли-'''α'''-метилстирола одни из самых низких среди всех полимеров (71 и 39 кДж/моль соответственно), в процессах их деструкции преобладает деполимеризация до исходного мономера — стирола.[52][76][77][78]

Пожароопасные свойства

Пенополистирол различных марок относится к группам горючести Г3 (нормальногорючий) — Г4 (сильногорючий). В Европе пенополистирол также относится к горючему классу строительных материалов — «Class E»[79]. Относится к синтетическим полимерам. Синтетические полимеры (как и природные, например, древесина) характеризуются горючестью. Учитывая это свойство, нормативные документы обязывают использовать пенополистирол только «в качестве среднего слоя строительной ограждающей конструкции». При таком подходе, возможность воспламенения материала исключается.

Воспламенение открытого материала, вне конструкции, может произойти от пламени спичек, паяльной лампы, от искр автогенной сварки. Пенополистирол не воспламеняется от прокаленного железного провода, горящей сигареты и от искр, возникающих при точке стали.

Горит в расплавленном состоянии с выделением большого количества теплоты. Удельная теплота сгорания пенополистирола 39,4 — 41,6 МДж/кг,[80][81] что в 4,3 раза выше чем у сосновой древесины естественной влажности, однако, плотности этих материалов — 300—550 кг/м.куб. у сухого дерева и от 15 до 30 кг/м.куб у пенополистирола, что при соотнесении даёт несравнимо большую горючесть и способность выделять тепло дерева.[82]

Линейная скорость распространения огня по поверхности пенополистирола 1 см/сек,[83].

Удельная массовая скорость выгорания пенополистирола марки ПСБ — 2.19 кг/мин м²[84].

Горение пенополистирола сопровождается выделением дыма. Продукты горения токсичны. Средства тушения: Распыленная вода со смачивателями.[85].

Пожарная опасность пенополистирола в квалификации нормативно-правовых документов

На горючесть пенополистирола прямо и однозначно указывают профильные производственно-технические нормативные документы, характеризуя его как сгораемый материал,[86] который даже в составе бетонной композиции не утрачивает горючих свойств.[87] На пожароопасность пенополистирола акцентируется внимание работников пожарных служб и подразделений.[88]

OCT 301-05-202-92E Полистирол вспенивающийся. Технические условия. Отраслевой стандарт.[89]

По своим физико-химическим свойствам ППС относится к числу легкогорючих материалов. В силу специфики своего химического строения (соотношение С : Н = 1 : 1), развитой поверхности и большому содержанию воздуха (97-98 %), ППС горит с большой интенсивностью. Скорость сгорания в среднем составляет 2,19 кг/ мин. м². Скорость распространения пламени 36,7 см/мин. При сравнении соответствующих показателей видно, что скорость сгорания ППС в 4 раза выше скорости сгорания дерева. Теплотворная способность по Малеру и Крокеру равна 11000 ккал/кг. Вследствие большой скорости горения, это количество тепла высвобождается при пиковой температуре 1500 °С в относительно малое время. По опытным данным уже через 2 мин. горения ППС достигается температура 1200 °С.

Воспламенение может произойти от пламени спичек, паяльной лампы, от искр автогенной сварки. Не воспламеняется ППС от прокаленного железного провода, горящей сигареты и от искр, возникающих при точке стали. При хранении ППС с соблюдением правил пожарной безопасности со стороны самого материала опасности не ожидается.

При горении ППС очень быстро переходит в жидкое состояние (1 м³ пены без учета окалины образует 23 литра жидкого вещества). ППС сгорает без образования твёрдого остатка с выделением на 1 м³ материала при плотности 25 кг/м³ , около 267 м³ дыма с высоким содержанием токсичных продуктов сгорания (главным образом СО).

При горении ППС переходит в жидкое состояние и деполимеризуется, далее продолжают гореть продукты деполимеризации. Теоретический расход воздуха для сгорания ППС составляет 256 м³/м³ . В 1 м³ ППС содержится максимум 980 л воздуха, что недостаточно для поддержания горения. Поэтому в замкнутом пространстве (например в виде изоляции в стенах) материал сам по себе не горит.

В связи с горючестью пенополистирола, надзорные органы строго регламентируют его применение в жилищном строительстве в составе систем утепления целым набором условий и ограничений, суть которых — необходимость применения пенополистирола внутри конструкции для исключения его контакта с воздухом, что гарантирует безопасность.[90][91][92]

По результатам пожарно-технических испытаний разработчики систем утепления, использующие пенополистирол, получают соответствующие разрешительные документы на право эксклюзивного использования своих систем утепления. Использование в строительстве систем наружного утепления, не прошедших натурных огневых испытаний, не допускается.[20]

Самозатухающий пенополистирол

Для уменьшения вероятности его возгорания от случайных источников (искра, окурок) на этапе транспортирования, хранения и монтажа была разработана специальная разновидность — пенополистирол с добавками антипиренов, который получил название «самозатухающий» и обозначается дополнительной буквой «С» в конце (например — ПСБ-С).[93]

В целом пожарная классификация материалов и изделий предполагает несколько десятков понятий, параметров и характеристик, используемых исключительно в контексте проводимых испытаний или исследований. Зачастую противопожарную терминологию не следует трактовать буквально, а только лишь как частную характеристику в отношении конкретных исследований.

Согласно определениям Европейского комитета стандартизации (СЭВ 383-76) под горючестью веществ и материалов подразумевается исключительно их способность к воспламенению и горению от источника зажигания, а не длительность самостоятельного горения, после устранения первичного источника огня.

Несмотря на пониженную вероятность возгорания «самозатухающего» пенополистирола, данный материал не является негорючим. Именно поэтому группа горючести большинства марок «самозатухающего» пенополистирола определяется как «Г3», а не как «НГ».

Токсичность продуктов горения пенополистирола

Относительная токсичность горения пенополистирола существенным образом зависит от условий пиролиза.[94][95][96]

Изучение токсичности продуктов горения пенополистирола было начато во всем мире на рубеже 60-хх годов при конструировании объектов военной техники замкнутого объёма — космических кораблей, самолётов, подводных лодок и т. д. Эти исследования носили закрытый характер — до сих пор в открытом доступе присутствуют лишь разрозненные их фрагменты.[97][98][99][100][101]

При этом продукты горения пенополистирола — характерные для группы полимеров, однако менее опасные, чем продукты горения ПВХ, ППУ и даже дерева: доказывающие это испытания проводилось в Европе в соответствии с методикой DIN 53436, результаты которой вполне сопоставимы с условиями реального пожара. При проведении данного испытания образцы нагреваются до температур 300, 400, 500 и 600 °C.

| Образец | ---------- | Испускаемые частицы | (в объемном отношении) | в част. на млн. (ррм) | при различных температурах |

|---|---|---|---|---|---|

| ---------- | Продукты горения | 300 °C | 400 °C | 500 °C | 600 °C |

| ПСБ | Моноксид углерода;Моностирол;Прочие ароматические соединения;Бромоводород | 50*;200;следы;-;0 | 200*;300;10;-;0 | 400*;500;30;-;0 | 1,000**;50;10;-;0 |

| ПСБ-С | Моноксид углерода;Моностирол;Прочие ароматические соединения;Бромоводород | 10;50;следы;-;10 | 50;100;20;-;15 | 500*; 500;20;-;13 | 1,000*;50;10;-;11 |

| Хвойная древесина | Моноксид углерода;Ароматические соединения | 400*; — | 6,000**;-- | 12,000**;-- | 15,000**;300 |

| ДСП | Моноксид углерода;Ароматические соединения | 14,000**; следы | 24,000**;300 | 59,000**; 300 | 69,000*; 1000 |

| Вспученная пробка | Моноксид углерода;Ароматические соединения | 1,000*; следы | 3,000**; 200 | 15,000**;1000 | 29,000**;1000 |

Как видно из таблицы, дым от ППС в худшем случае имеет ту же токсичность, а в большинстве случаев — меньшую токсичность по сравнению с токсичностью дыма от сгорания природных материалов по всему температурному диапазону. Пояснения: условия испытания указаны в DIN 53 436; скорость потока воздуха 100 1/ч; Образец для испытаний размерами 300мм x 15мм x 20 мм, который сравнивается с другими образцами при обычных условиях конечного использования

Символы: * тление, ** пламя, — не обнаружено.

Следует также отметить, что различают 3 способа оценки токсичности продуктов горения — биологический, химический и комплексный. Биологический способ основывается на двух показателях: времени, прошедшем до наступления первых симптомов нарушения жизнедеятельности реципиентов, а также на времени, прошедшем до гибели реципиентов. Согласно биологическому способу оценки наиболее токсичными являются продукты горения обыкновенной древесины.[102]

При сжигании ППС класса SE при условиях, указанные в DIN 53 436, следов бромированных дибензодиоксинов в газообразном или твёрдом состоянии обнаружено не было, а были выявлены только незначительные следы бромированных дибензофуранов.

Это подтверждается и исследованиями Химического факультета МГУ под руководством профессора А. Т. Лебедева, которые выявили отсутствие следов хлора и возможности выделения фосгена при горении пенополистирола[103]

Коэффициент дымообразования негорючих марок пенополистирола составляет 1219 м²/кг, что в 53, 35, 4.5, 1.4 раза больше, чем у древесины, картона, линолеума ПВХ, резины, соответственно. Горючие марки пенополистирола выделяют дыма примерно на 14 % меньше. Пожарно-технические наставления предостерегают, что при коэффициенте дымообразования выше 500 м²/кг задымленность так высока, что человек полностью утрачивает способность самостоятельно ориентироваться в помещениях.[источник не указан 206 дней]

Дымообразующая способность некоторых горящих материалов[104]

| Название материала | Коэффициент дымообразования,(м²/кг) |

|---|---|

| Пенополистирол самозатухающий (с антипиренами) | 1219 |

| Пенополистирол горючий (без антипиренов) | 1048 |

| Резина | 850 |

| Пенополиуретан | 757 |

| Линолеум ПВХ | 270 |

| Фанера | 140 |

| ДВП | 130 |

| Ткань мебельная п/ш | 116 |

| ДСП | 90 |

| Картон марки «Г» | 35 |

| Древесина | 23 |

Антипирены, используемые в составе пенополистирола

В данный момент строительный пенополистирол типа ПСБ-С пропитывают гексабромциклододеканом (далее ГБЦД). Доля противопожарных добавок обычно не превышает 0,5 %. ГБЦД не образует токсичных диоксинов и фуранов при горении. Этот факт был подтвержден Министерством природы Германии в 1990 для полимеров, в котором содержание ГБЦД было, по крайней мере, в пять раз выше обычного (3 процента по массе). Было установлено, что ГБЦД не является источником формирования полибромодибензофуранов и диоксинов при различных видах горения в диапазоне температур от 400 до 800°C2. Аналогичный результат был ранее подтвержден Министерством природы Нидерландов в 1989 г. при изучении пиролиза полистирола, содержащего 10 процентов ГБЦД (в ППС с антипиренами процентное содержание таких добавок не превышает 0,5 %). Исследование, проведённое в 1992 г. известным институтом Фрезениуса в Германии, показало, что в самом ГБЦД нет бромированных диоксинов или фуранов, которые можно было бы выявить. Последние испытания в инсинераторе 'Tamara' в Карлсруэ показали, что сгорание полистиролов в современной мусоросжигательной печи является экологически благоприятным методом утилизации с точки зрения выбросов в атмосферу.[105]

Однако в последние годы выяснилось, что ГБЦД обладает куммулятивными свойствами, что вызвало обеспокоенность в связи с его влиянием на окружающую среду. Стокгольмская конвенция о стойких органических загрязнителях, комитет по рассмотрению стойких органических загрязнителей ООН, Шестое совещание UNEP/POPS/POPRC.6/10 Женева, 11-15 октября 2010 года предписали ограничить, а в дальнейшем запретить его применение. На Украине ГБЦД внесён в список опасных химических веществ с учетом его воздействия на экологию, а ряд стран уже полностью запретили даже ввоз ГБЦД на свою территорию. [источник не указан 177 дней]

К 2014 году было предписано прекратить использование этого вещества, в том числе в качестве антипирена для пенополистирола.

В конце марта 2011 года Great Lakes Solutions (подразделение компании Chemtura) объявили об успешном создании безопасной альтернативы. С апреля 2011 года Great Lakes Solutions совместно с The Dow Chemical Company приступили к проработке процесса производства и продажи антипирена нового поколения, соответствующего требованиям по безопасности и экологичности, над которым специалисты двух компаний работали последние несколько лет.[106] Президент компании Great Lakes Solutions Анна Нуунан сообщила, что новая антипожарная добавка не снижает теплотехнических характеристик вспененных и экструдированных полистиролов и одновременно удовлетворяет требованиям по экологичности. В начале апреля компания BASF объявила об удовлетворительных результатах тестирования нового антипирена в составе пенополистирольной продукции.[107] Таким образом, индустрия получит возможность совершенствовать потребительские характеристики полистиролов, адаптировав их к всё более требовательным экологичным стандартам ЕС.

Состояние зданий, утеплённых пенополистиролом, после пожара

Введение в пенополистирол антипиренов (самозатухающий пенополистирол) уменьшает вероятность случайного возгорания и снижает его горючесть. При требовании к пожарным расчетам прибывать на место бедствия в течение 10 минут, стены, утеплённые пенополистиролом, выдерживают воздействие в диапазоне 100—110 °C в течение 2-часов, за которые пенополистирол, переходя в жидкое состояние, подвергается существенной деструкции и уменьшается в объёме в 3-5 раз.

Все термопластичные пластмассы в течение 3-х минут способны воспламеняться от лучистой энергии интенсивностью 19800 вт/м².[108] Если пенополистирол защищен гипсоволокнистой плитой (8 мм) + древесно-волокнистой плитой (4 мм) то примерно через 22 минуты т. н. «стандартного пожара» внутри помещения создаются условия для самовоспламенения пенополистирольного утеплителя внутри стеновой конструкции. Если пенополистирол защищен асбоцементным листом (6 мм) то примерно через 7-8 минут под воздействием лучистой энергии пламени он прогревается до температуры самовоспламенения.[108] По результатам исследований и опытов установлено,[109] что под слоем цементно-песчаной штукатурки толщиной 25 — 30 мм т. н. «стандартного пожара» пенополистирол прогревается до температуры 200 °С и выше только через 16 минут. В трехслойных железобетонных панелях с утеплителем из ПСБ-С и защитным слоем из мелкозернистого тяжёлого бетона толщиной 50 мм, оплавления пенополистирола на значительную глубину происходит только через 15 минут «стандартного» пожара, и только через 45 минут его полное расплавление.[110]

В результате образовавшейся температурной волны пенополистирольный утеплитель на значительной части здания может быть полностью уничтожен.[111][112][113].

Некоторые специалисты утверждают, что современный пенополистирол с добавлением антипиренов (самозатухающий) практически исключает возгорание, будучи применен в составе специальных систем утепления

Для исключения воздействия открытого пламени из горящей квартиры на пенополистирол, используемый, для наружной теплоизоляции стен зданий с тонким штукатурным слоем, в этом типе утепления фасадов используются вставки из минеральной ваты по периметру оконных проёмов и поэтажно по периметру здания. Системы утепления фасадов зданий проходят натурные пожарные испытания в соответствии с ГОСТ 31251-2003,[114] в соответствии с которым в настоящее время 77 систем с утеплителем из пенополистирола получили наилучший класс пожарной опасности К0, то есть были признаны непожароопасными.[115] Известные случаи пожаров в конструкциях с пенополистиролом объясняются в основном нарушениями правил его использования, а также халатностью надзорных органов и проектировщиков, допускающими неправильное применение.

До недавнего времени действовавший ГОСТ 31251-2003,[114] вызывал серьёзные опасения у многих экспертов своим несовершенством, так как из-за методологических просчетов ГОСТ 31251-2003,[114] одна и та же конструкция может быть отнесена к разным классам пожарной опасности.[116]. Именно поэтому вступившая в силу 01.03.2010 новая редакция ГОСТ 31251[117] существенным образом изменила методологическую основу проведения испытаний стен зданий на пожарную опасность. В частности контроль степени горючести используемых материалов теперь должен осуществляться только по EN ISO 1716:2002,[источник не указан 177 дней] который автоматически уравнивает пожарнотехнические характеристики как горючих, так и самозатухающих разновидностей пенополистирола.

Кроме того новый нормативный документ[источник не указан 177 дней] однозначно требует, чтобы наружные стены здания с обеих сторон были выполнены из негорючих материалов, удельное значение пожарной нагрузки в любом помещении не превышало 700 МДж/м² и условная продолжительность пожара была меньше 35 минут.

Отечественные особенности испытаний пенополистирола на горючесть

Причиной неправильного определения группы горючести пенополистирола по ГОСТ 30244-94 является прогар образцов

По своей химической природе пенополистирол — однозначно горючий материал. Но в силу несовершенства отечественной нормативной документации, допускающей параллельное существование нескольких взаимоисключающих методик, определение класса горючести пенополистирола донельзя запутано и противоречиво.

Согласно методике, изложенной в нормативных документах,[118][119][120] степень горючести пенополистирола оценивается по результатам анализа температуры дымовых газов, степени повреждения образцов по длине, потере ими массы или длительность самостоятельного горения. Данная методика изначально не способна объективно классифицировать степень горючести пенополистирола так как уже на первых секундах, происходит сквозное прогорание испытуемых образцов, сопровождающееся плавлением и каплепадением пенополистирола. Вследствие низкой теплостойкости пенополистирола, образующийся расплав покидает зону горения настолько быстро, что не успевает прогреться до температуры самовоспламенения и образования горящих капель расплава. В оставшееся время испытаний (10 мин.) пламя испытательной установки непосредственно уже не воздействует на образцы, оставляя их неповрежденными. В итоге формальные признаки не превышают установленных границ, что позволяет отнести практически все виды пенополистиролов к группе горючести Г1 (слабогорючие).[121] Предостерегая от неправильной оценки горючих свойств пенополистирола, специалисты давно и настойчиво обращают внимание даже на уровне учебников на нелепость и ошибочность данной методики.[122] Поэтому была разработана усовершенствованная методика (образцы помещаются в чехол из стеклоткани), оформленная в соответствующем ГОСТ.[123]

Испытания пенополистирола в соответствии с новым Российским противопожарным законодательством

В попытке директивным образом нормализовать ситуацию с пожарнотехническими испытаниями полимерных материалов в России, в соответствии с Законом о Техническом Регулировании, с 01.05.2009 вступил в силу Федеральный закон Российской Федерации от 22 июля 2008 г. N 123-ФЗ Технический регламент о требованиях пожарной безопасности который кардинальным образом изменил методологию оценки результатов испытаний на горючесть для полимерных материалов. Если раньше, в соответствии с п.5.3,[118] для материалов групп горючести Г1, Г2 и Г3 не допускалось образование горящих капель расплава, (табл. 3.2[124]) то в соответствии с Статьей 13, п.6 нового Федерального закона не допускается образования даже негорящих капель расплава для материалов групп горючести Г1 и Г2. Это казалось бы незначительное уточнение на деле, в директивный способ, фактически запрещает сам факт возможности существования пенополистирольных материалов с группой горючести ниже Г3 так как все термопластичные материалы, в том числе и пенополистирол, при горении плавятся с образованием капель расплава.

В течение 2010 г. в России также планируется[125] ввести в действие национальный стандарт «Материалы строительные. Метод испытания на пожарную опасность при тепловом воздействии с помощью единичной горелки», гармонизированный с аналогичным европейским стандартом,[126] который уже действует несколько лет в Беларуси.[127]

Европейские методики испытания пожарнотехнических свойств пенополистирола

Обязательная форма этикетки (label) для пенополистирола в ЕС. Предупреждение о горючести должно присутствовать в обязательном порядке.[128]

Новая европейская система классификации пожарнотехнических характеристик строительных материалов заменила национальные испытательные стандарты стран Евросоюза и в случае испытаний пенополистирола предполагает использование следующих стандартов:[128]

- EN ISO 1182:2002 Reaction to fire tests for building products — Non-combustibility tests.[129] (Испытания на огнестойкость строительных изделий. Испытание на невоспламеняемость.)

- EN ISO 1716:2002 Reaction to fire tests for building products. Determination of the heat of combustion.[130] (Изделия строительные. Реакция на испытания на огнестойкость. Определение теплоты сгоранию.)

- EN ISO 11925-2-2002 Reaction to fire tests for building products — Part 2: Ignitability when subjected to direct impingement of flame.[131] (Испытания на определение реакции на огонь. Воспламеняемость строительных изделий, подвергаемых прямому отражению пламени. Часть 2. Испытание с применением одного источника пламени.)

- EN 13823:2002 Reaction to fire tests for building products — Building products excluding floorings exposed to the thermal attack by a single burning item.[126] (Реакция на огнестойкость строительной продукции. Строительные изделия, исключая наcтилы, наложенные от теплового воздействия от изолированного источника возгорания.)

Европейские стандарты в первую очередь отталкиваются от оценки низшей теплоты сгорания испытуемого материала, которая в случае пенополистирола чрезвычайно высока (до 41,6 МДж/кг). Поэтому в Европе пенополистирол относится к горючему классу строительных материалов — «Class E».

В соответствии с обязательными требованиями раздела «Marking and labelling» (Маркировка и этикирование)[132][133][134] класс горючести пенополистирола должен в обязательном порядке указываться на сопроводительной упаковочной этикетке, форма которой стандартизирована.[128]

См. также

Примечания

- ↑ Пенополистирол. Энциклопедия полимеров. Том 2 (Л-Полинозные волокна) Под ред. В. А. Кабанова. Справочник: в 3-х т. — М., «Советская энциклопедия», 1974. с.563-564

- ↑ Вацулик П. Химия мономеров. Том 1. перевод с чешкского. –М., «Издательство иностранной литературы», 1960 г.

- ↑ Вольфсон С.А. Хрупкий, как стекло, эластичный, как резина.//Химия и жизнь №11, 1978 г.

- ↑ Хувинк Р., Ставерман А. Химия и технология полимеров. Том 2. Часть 1 – Промышленное получение и свойства полимеров. Перевод с немецкого. –М., «Химия», 1965г.

- ↑ Остромысленский И.И. Каучук и его аналоги. Экспериментальное исследование (1911 – 1913). Москва, 1913

- ↑ 1 2 Малкин А. Я., Вольфсон С. А., Кулезев В. П., Файдель Г. И. Полистирол. Физико-химические основы получения и переработки. -М., «Химия», 1975 г.

- ↑ Патент Франции № 668142 (Chem. Abs, 24, 1477, 1930)

- ↑ Патент Германии № 644102 (Chem. Abs, 31, 5483, 1937)

- ↑ Зарубежные промышленные полимерные материалы и их компоненты. Справочник. -М., «Издательство АН СССР», 1963

- ↑ Патент ФРГ № 92606 от 07.04.55

- ↑ Берлин А.Ан. Основы производства газонаполненных пластмасс и эластомеров. -М., Госхимиздат, 1954

- ↑ Кержковская Е. М. Свойства и применение пенопласта ПС-Б. -Л, ЛДНТП, 1960

- ↑ Чухланов В. Ю., Панов Ю. Т., Синявин А. В., Ермолаева Е. В. Газонаполненные пластмассы. Учебное пособие. — Владимир, Издательство Владимирского госуниверситета. 2007 г.

- ↑ Андрианов Р. А. Новые марки пенополистирола. Промышленность строительных материалов Москвы. Выпуск № 11, -М., «Главмоспромстройматериалы», 1962

- ↑ http://www.docload.ru/Basesdoc/3/3640/index.htm ПЛИТЫ ПЕНОПОЛИСТИРОЛЬНЫЕ, ТЕХНИЧЕСКИЕ УСЛОВИЯ, ГОСТ 15588-86

- ↑ YouTube — Пенопласт на фасадах Австрии

- ↑ Теребнев В. В., Артемьев Н. С., Корольченко Д. А., Подгрушный А. В., Фомин В.И,, Грачев В. А. Промышленные здания и сооружения. Учебное пособие.(Серия: Противопожарная защита и тушение пожаров). Книга 2. — М.: ПожНаука, 2006. с. 367

- ↑ Заключение ФГУ ВНИИПО МЧС по оценке пределов огнестойкости и классов пожарной опасности конструкций совмещённых покрытий на основании стального профилированного листа с комбинированным утеплителем (ЗАО «МОССТРОЙ-31») от 24.03.2008, Заключение ФГУ ВНИИПО МЧС по оценке пожарно-технических характеристик совмещённых покрытий по бетонному основанию с утеплителем из плит пенополистирольных и рулонной кровлей, а также рекомендации по применению таких покрытий в зданиях различного функционального назначения (ООО «КНАУФ Пенопласт») от 17.11. 2010).

- ↑ Без утеплителя тепла не будет, Вадим Макаров; Московский Комсомолец № 25660 от 6 июня 2011 г.

- ↑ 1 2 Письмо управления технормирования Госстроя России № 9-18/294 от 18.06.99 и ГУГПС МВД России № 20/2.2/1756 от 18.06.99 «Об утеплении стен».

- ↑ ДБН В.2.6-6-95 Конструкции зданий и сооружений. Проектирование, строительство и эксплуатация зданий системы ПЛАСТБАУ. Издание официальное.

- ↑ Протокол совещания у начальника Главного управления строительной науки и нормативов Минстройархитектуры по вопросу анализа испытаний по показателям пожарной опасности систем утепления наружных ограждающих конструкций зданий с применением в качестве утеплителя пенополистирольных плит. Для служебного пользования. — Минск, 2002 г.

- ↑ [ISO 13785-2:2002 Reaction-to-fire tests for façades — Part 2: Large-scale test]

- ↑ СТБ 1761—2007 (ISO 13785-2:2002) Испытание фасадов на воздействие пожаров. Часть 2. Крупномасштабные испытания.

- ↑ ДСТУ Б В.1.1-21:2009 «Захист від пожежі. Конструкції зовнішніх стін з фасадною теплоізоляцією. Метод великомасштабних вогневих випробувань (ISO 13785-2:2002, MOD)»

- ↑ СТО 58239148 −001-2006 Системы наружной теплоизоляции стен зданий с отделочным слоем из тонкослойной штукатурки «CERESIT». Материалы для проектирования и рабочие чертежи узлов. Инструкция по монтажу. Технические описания. — М., 2007

- ↑ Рекомендации по проектированию и монтажу многослойных систем наружного утепления фасадов зданий. -М. Правительство Москвы. 2001 г.

- ↑ Багдасаров А. Долговечность систем утепления: как избежать ошибки устройства и проектирования.//Строительство и недвижимость № 11, 2004 г.

- ↑ http://epsrussia.ru/wp-content/uploads/2011/03/Sunpor.pdf

- ↑ http://stroicountry.ru/raznoe/mirovoj-rynok-vspenivayushhegosya-polistirola.html Мировой рынок вспенивающегося полистирола

- ↑ http://www.sinergyconsulting.com/multiclient.php

- ↑ http://www.allbeton.ru/forum/download/file.php?id=8621&sid=95977f4dd6be12e20b6323bed188f364 Sinergy. Outlook study. Thermal insulation? 2011

- ↑ 8 из 10 частных домов в Европе утеплены качественным вспененным и формованным пенополистиролом

- ↑ AIPE — Home Page

- ↑ 1 2 http://www.newchemistry.ru/letter.php?n_id=608 Мировой рынок вспенивающегося полистирола

- ↑ 1 2 http://www.bestresearch.ru/demo/WDVS.pdf

- ↑ Vashdom.ru — Мировой рынок вспенивающегося полистирола

- ↑ www.wdvs.ru

- ↑ 1 2 ПЕНОПОЛИСТИРОЛ «EPS» В КОНТАКТЕ С ГРУНТОМ BASF Canada Inc.Квебек Н4Т 1Y4 [1]

- ↑ Below Grade Foundations

- ↑ Hed G. Service Life Estimations of Building Components. Munich: Hanser. Report TR28:1999.Gävle, Sweden: Royal Institute of Technology, Centre for Built Environment, Stockholm, 1999, p. 46.

- ↑ Протокол испытаний № 225 от 25.12.2001. НИИСФ РААСН. Испытательная лаборатория теплофизических и акустических измерений.)

- ↑ http://www.osmexpo.ru/news/industry-news/11785/?sphrase_id=6537 Международная ассоциация производителей и строителей из SIP-панелей (SIPA) совместно с авторитетной Американской ассоциацией производителей древесины (APA) провела специальные углубленные исследования SIP-панелей на предмет наличия в них формальдегида

- ↑ http://www.rugbc.org/wp-content/uploads/Building_Materials__the_Environment-1st_Ed-Web.pdf

- ↑ BRE: Background to the Green Guide to Specification

- ↑ АППП — Ассоциация производителей и поставщиков пенополистирола | Свойства

- ↑ Монтаж пенопласта при утеплении стен

- ↑ Стирола полимеры. Энциклопедия полимеров. Том 3 (Полиоксадиазолы-Я) Под ред. В. А. Кабанова. Справочник: в 3-х т. — М., «Советская энциклопедия», 1977. с.535

- ↑ H. Gausepohl, R. Gellert Polystyrol. Kunststoff Handbuch 4; S.563-715; Hanser 1996.

- ↑ Пособие по физико-механическим характеристикам строительных пенопластов и сотопластов. — М., Стройиздат, 1977.

- ↑ Морфологические параметры и свойства пенопластов.//Берлин А. А., Шутов Ф. А. Химия и технология газонаполненных высокополимеров.— М., «Наука», 1980. с.207-240

- ↑ 1 2 Грасси Н. Химия процессов деструкции полимеров. Перевод с английского.— М., "Издательство иностранной литературы ",1959.

- ↑ пункт 4.3 Требования безопасности и охраны окружающей среды ГОСТ Р 51263-99 Полистиролбетон. Технические условия. Государственный стандарт Российской Федерации УДК 691(32+175) Группа Ж13

- ↑ Распоряжение Минмособлстроя от 23.05.2008 № 18 «О применении трехслойных стеновых ограждающих конструкций с внутренним слоем из плитного эффективного утеплителя и лицевым слоем из кирпичной кладки при строительстве гражданских зданий на территории Московской области»

- ↑ Распоряжение кабинета министров Татарстана РТ № 362-р

- ↑ Деструкция. Энциклопедия полимеров. Том 1 (А-К) Под ред. В. А. Каргин. Справочник: в 3-х т. — М., «Советская энциклопедия», 1972., с.685-688

- ↑ А. А. Тагер. Физико-химия полимеров. Учебное пособие. -М., «Химия», 1968

- ↑ Д. Клемпнер, В. Сенджаревич Полимерные пены и технологии вспенивания. Справочник. Перевод с англ. под ред. А. М. Чеботаря, «Профессия», 2009

- ↑ 1 2 3 4 5 Берлин Ал. Ал., Вольфсон С. А., Ениколопян Н. С. Кинетика полимеризационных процессов. — М., Химия, 1978

- ↑ Тобольский А. Свойства и структура полимеров. (перевод с английского). — М., Химия, 1964 г.

- ↑ Савада Х. Термодинамика полимеризации. (пер. с английского). — М., Химия, 1979 г.

- ↑ 1 2 Берлин А. А., Вольфсон С. А. Кинетический метод в синтезе полимеров. — М., Химия, 1973 г.

- ↑ 1 2 Гордон Г. Я. Стабилизация синтетических полимеров. — М., Издательство химической литературы, 1962 г.

- ↑ 1 2 3 4 Эммануэль Н. М., Бучаченко А. Л. Химическая физика старения и стабилизации полимеров. — М., Наука, 1982 г.

- ↑ 1 2 Кауш Г. Разрушение полимеров. Перевод с английского. — М., Мир, 1981 г.

- ↑ Фойгт И. Стабилизация синтетических полимеров против действия света и тепла. (перевод с немецкого). — Л., Химия, 1972 г.

- ↑ 1 2 3 Лачинов М. Б., Черникова Е. В. Методические разработки к практическим работам по синтезу высокомолекулярных соединений. Часть 1. — М., Издательство МГУ, 2002 г.

- ↑ Шорыгина Н. В. Стирол, его полимеры и сополимеры. — М., ГНТИ химической литературы, 1950 г.

- ↑ Рейтлингер С. А. Проницаемость полимерных материалов. — М., Химия, 1974 г.

- ↑ Физико-химические исследования новых строительных материалов. Сборник трудов. Выпуск 4. Под ред. Фадеевой В. С. — М., ВНИИСМ, 1965 г.

- ↑ 1 2 Шляпников Ю. А., Кирюшкин С. Г., Марьин А. П. Антиокислительная стабилизация полимеров. — М., Химия, 1986 г.

- ↑ МУ 2.1.2.1829-04 Санитарно-гигиеническая оценка полимерных и полимерсодержащих строительных материалов и конструкций, предназначенных для применения в строительстве жилых, общественных и промышленных зданий. Методические указания. — М., Минздрав России, 2004 г.

- ↑ «Токсикологическая характеристика самозатухающего пенополистирола» И. Л. Крынская; «Токсикология высокомолекулярных материалов и сырья для их синтеза» под ред. профессора С. Л. Данишевского. М. Л.: Химия 1966. http://www.twirpx.com/file/221786/

- ↑ Потолочная плитка | РИПИ

- ↑ http://dl.dropbox.com/u/2872744/Food%20containing%20styrol.pdf

- ↑ Старение и стабилизация полимеров. Физика и химия полимеров. Электронный учебник.

- ↑ Н. Н. Павлов Старение пластмасс в естественных и искусственных условиях. -М. Химия 1982

- ↑ Л. Мадорский Термическое разложение органических полимеров. Перевод с английского. -М., «Мир», 1967

- ↑ http://www.cobold.lv/normativi/white_book_public_2004-04.pdf EPS White Book. EUMEPS Background Information on Standardisation of EPS

- ↑ А. С. Евтумян, О. И. Молчадовский Пожарная опасность теплоизоляционных материалов из пенополистирола. Пожарная безопасность 2006, № 6

- ↑ BS 6203:2003 Guide to fire characteristics and fire performance of expanded polystyrene materials used in building applications.

- ↑ О. Д. Гудович, І.О.Харченко, О. О. Абрамов Експериментальнi дослiдження з визначення залежностi теплоти згоряння та горючостi сосновоi деревини вiд ii вологостi. Науковий вісник Українського науково-дослідного інституту пожежної безпеки (УкрНДІПБ) МНС України, 2009, № 1 (19)

- ↑ Seguridad contra incendios durante la transformacion de Styropor. Informacion Tecnica Styropor. BASF Plastics key to your success. 40152 Marzo 2001

- ↑ Воробьев В. А. Андрианов Р. А. Полимерные теплоизоляционные материалы. -М., Издательство литературы по строительству. 1972, стр. 125

- ↑ А. Я. Корольченко, Д. А. Корольченко. Пожаровзрывоопасность веществ и материалов и средства их тушения. Справочник: в 2-х ч.— М.: Асе. «ПожНаука», 2004. Ч. 2. с. 254

- ↑ ГОСТ 15588-86 Плиты пенополистирольные. Технические условия

- ↑ ГОСТ Р 51263-99 Полистиролбетон. Технические условия

- ↑ Рекомендации по планированию, организации и ведению боевых действий подразделениями ГПС при тушении пожаров на АЭС в условиях радиационной аварии. — М., ФГУ НИИ Противопожарной обороны, 2002

- ↑ Ошибка в сносках?: Неверный тег

<ref>; для сносок.D0.9E.D0.A1.D0.A2не указан текст - ↑ Письмо ГУГПС МВД России № 20/2.2/1536 от 01.06.99 и Управления технормирования Госстроя России № 9-18/264 от 01.06.99 Генеральному директору ЗАО «ИНФОКОСМОС»

- ↑ Письмо ГУГПС МВД России № 20/2.2/1537 от 01.06.99 и Управления технормирования Госстроя России № 09-18/265 от 01.06.99 Директору ГУП «НИИмосстрой»

- ↑ Письмо ГУГПС МВД России № 20/2.2/1043 от 18.04.98 и Управления технормирования Госстроя России № 13-256 от 28.04.98 «Об утеплении наружных стен панелями системы Радослав из пенополистирола»

- ↑ Р. М. Асеева, Г. Е. Заиков Снижение горючести полимерных материалов. -М., Знание, 1981

- ↑ Hilado C.J., Cumming H.J., Casey С.J.//J. Elastoa. a. Plast. 1979. V. II. № 1. p. 3-14.

- ↑ Hllado C.J., Casey C.J., Schneider J. E.//Fire Technol. 1979. V. 15. № 2. p. 122—129.

- ↑ Hilado C.J., Huttlinger P.F.//J. Therm. Insul. 1981. V. 5. Oct. p. 73-77

- ↑ Г. А. Васильев, В. С. Иличкин. Об оценке токсичности продуктов горения полимерных материалов//Гигиена и санитария 1979, № 5; с.83-87

- ↑ И. В. Гусев, В. С. Иличкин С. Ю., Кисельников и др. Оценка воздействия факторов пожара в токсикологическом эксперименте./Пожарная профилактика: Сб.научн.тр. ВНИИПО., Л., 1986., с. 129—136

- ↑ Р. Я. Штеренгарц, И. Ф. Боярчук, С. С. Сиряченко Об оценке опасности для человека летучих продуктов термоокислительной деструкции и горения полимерных материалов // Гигиена и санитария. № 4, 1984., с.74-75

- ↑ В. Н. Чекаль, Г. П. Трухан, Н. Д. Семенюк О классификации опасности продуктов термодеструкции неметаллических материалов. // Гигиена и санитария, № 6, 1985, с.24-26

- ↑ Л. А. Тиунов, А. П. Румянцев Обоснование предельно и максимально допустимых концентраций химических веществ для герметично замкнутых объемов.//Вопросы токсикологии и санитарной химии синтетических материалов: Сб. трудов НИИТМТ. — Л., 1978.- Выпуск 1

- ↑ Ошибка в сносках?: Неверный тег

<ref>; для сносок.D0.A9.D0.B5.D0.B3.D0.BB.D0.BE.D0.B2не указан текст - ↑ http://knauf-penoplast.ru/images/site/knauf_protocol_cl.pdf

- ↑ Рекомендации по расчету параметров эвакуации людей на основании положений ГОСТ 12.1.004-91 «Пожарная безопасность. Общие требования.»

- ↑ Ошибка в сносках?: Неверный тег

<ref>; для сносокautogenerated8не указан текст - ↑ Dow’s First Quarter Earnings Webcast Set for April 28, 2011

- ↑ BASF supports new polymeric flame retardant — BASF — The Chemical Company — Corporate Website

- ↑ Ошибка в сносках?: Неверный тег

<ref>; для сносок.D0.A0.D0.BE.D0.B9.D1.82.D0.BC.D0.B0.D0.BDне указан текст - ↑ [Харитонов В. С., Гавриков Н. Ф. Оценка пожарной опасности железобетонных панелей со сгораемой изоляцией.]//Обеспечение огнестойкости зданий и сооружений при применении новых строительных материалов и конструкций. Материалы семинара. -М., Общество «Знание», 1988 г.

- ↑ [Сегалов А. Е., Соломонов В. В. Огнестойкость трехслойных железобетонных панелей с гибкими связями.]//Обеспечение огнестойкости зданий и сооружений при применении новых строительных материалов и конструкций. Материалы семинара. -М., Общество «Знание», 1988 г.

- ↑ Демчина Б. Г. Вогнестiйкiсть одно I багатошарових просторових конструкцiй житлових та громадських будинкiв Дисертація на здобуття наукового ступеня доктора технічних наук. Український зональний науково-дослідний і проектний ін-т по цивільному будівництву (КиївЗНДІЕП). — К., 2002

- ↑ Б. Г. Демчина, А. П. Половко Експериментальнi дослiдження межi вогнестiйкостi багатошаровоi огороджувальноi конструкцii енергозберiгаючоi системи «ТЕРМОДІМ»// Науковий вісник УкрНДІПБ, 2009, № 2 (20)

- ↑ В. С. Харитонов, Н. Ф. Гавриков Оценка пожарной опасности железобетонных панелей со сгораемой изоляцией. Материалы семинара «Обеспечение огнестойкости зданий и сооружений при применении новых строительных материалов и конструкций», — М, Общество «Знание», 1988

- ↑ 1 2 3 ГОСТ. 31251-2003. Конструкции строительные. Методы определения пожарной опасности. Стены наружные с внешней стороны.

- ↑ Реестр сертифицированной продукции Системы сертификации в области пожарной безопасности в Российской Федерации.

- ↑ ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к проекту 1-й редакции ГОСТ «Стены наружные с внешней стороны. Методы испытания на пожарную опасность».

- ↑ Ошибка в сносках?: Неверный тег

<ref>; для сносок.D0.93.D0.9E.D0.A1.D0.A2_31251-2008не указан текст - ↑ 1 2 ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть.

- ↑ ДСТУ Б В.2.7-19-95 Матеріали будівельні. Методи випробувань на горючість.

- ↑ ДБН В.1.1-7-2002*. Пожежна безпека об’єктів будівництва.

- ↑ А. В. Довбиш, Я.І. Хом’як, С. В. Новак, Л. М. Нефедченко Пожежна небезпека полiмерних теплоiзоляцiйних матерiалiв. Науковий вісник Українського науково-дослідного інституту пожежної безпеки (УкрНДІПБ) МНС України, 2008, № 2 (18)

- ↑ С. И. Таубкин Пожар и взрыв, особенности их экспертизы. -М.. ВНИИПО, 1999

- ↑ ГОСТ 12.1.044-89 ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения.

- ↑ А. Я. Корольченко, Д. А. Корольченко. Пожаровзрывоопасность веществ и материалов и средства их тушения. Справочник: в 2-х ч.— М.: Асе. «ПожНаука», 2004. Ч. 1. с.18

- ↑ Информационное сообщение Об окончании работы над проектом национального стандарта «Материалы строительные. Метод испытания на пожарную опасность при тепловом воздействии с помощью единичной горелки». ФГУ ВНИИПО МЧС России

- ↑ 1 2 EN 13823:2002 (SBI) Reaction to fire tests for building products excluding floorings — exposed to thermal attack by a single burning item (SBI)

- ↑ СТБ ЕN 13823-2008 Пожарная опасность строительных изделий. Строительные изделия, за исключением напольных покрытий, подвергаемые термическому воздействию одного источника горения (метод SBI)

- ↑ 1 2 3 EPS White Book. EUMEPS Background Information on Standardisation of EPS Issued by EUMEPS in 2003

- ↑ EN ISO 1182:2002 Reaction to fire tests for building products — Non-combustibility tests

- ↑ EN ISO 1716:2002 Reaction to fire tests for building products. Determination of the heat of combustion

- ↑ EN ISO 11925-2-2002 Reaction to fire tests for building products — Part 2: Ignitability when subjected to direct impingement of flame

- ↑ EN 13163-2008 Thermal insulation products for buildings — Factory made products of expanded polystyrene (EPS). Specification

- ↑ EN 13164:2008 Thermal insulation products for buildings. Factory made products of extruded polystyrene foam (XPS). Specification

- ↑ ASTM C578 Standard Specification for Rigid, Cellular Polystyrene Thermal Insulation

Ссылки

- Discovery: Как это сделано. Пенополистирол. Технология изготовления пенополистирола

- Австрийский опыт использования вспененного пенополистирола для утепления фасадов.

- Применение вспененного пенополистирола для устройства пола

- Реакция пенополистирола псб-с на воздействие пламени искры и фейерверка.

- Секретные стройматериалы. Репортерские истории с Валентином Трушиным. РЕН ТВ

- Секретные стройматериалы. Репортерские истории с Валентином Трушиным. РЕН ТВ.Короткая версия.

- Как утеплять стены пенопластом

- Как уютный дом построить и потом не прогореть. Комсомольская правда