veving – Store norske leksikon (original) (raw)

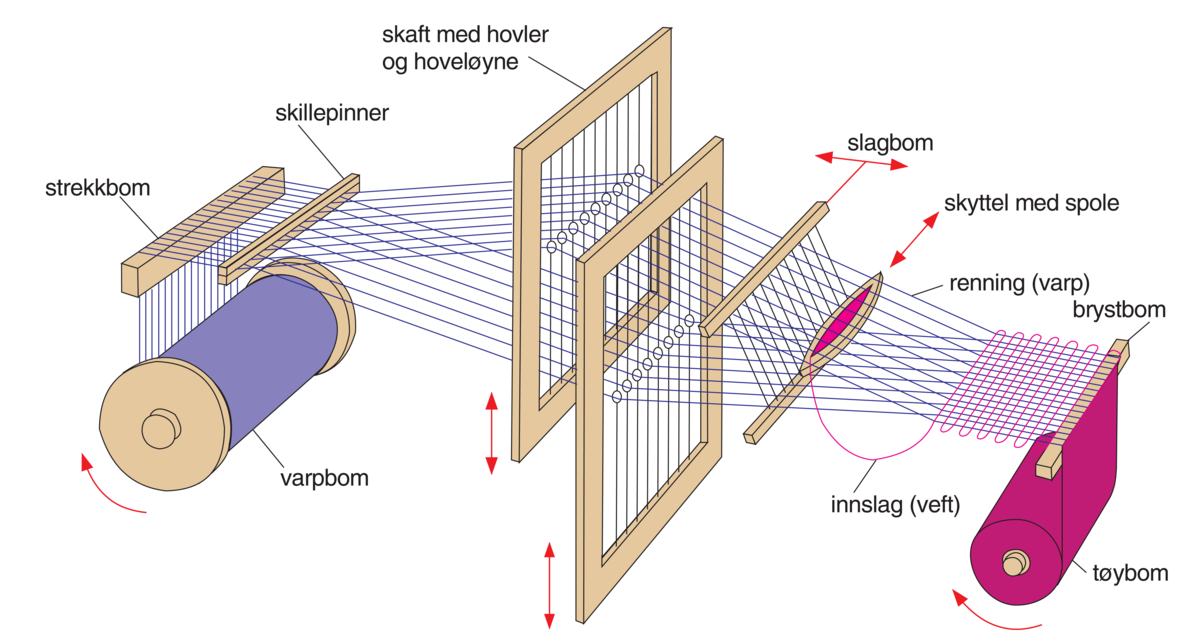

Prinsipptegning av en vev med markering av de enkelte delene

Oppstadgognen er den eldste av de opprettstående vevstolene i Norge. Her spennes renningen med vevtyngder, og det veves ovenfra og nedover. Bildet er fra Fitjar i Hordaland, 1956.

Bildet viser en duk som blir vevet i dreielsmønster i vevstol, med hvit tråd i en skyttel

Veving er framstilling av vevde tekstiler ved sammenbinding av to sett trådsystemer som krysser hverandre vinkelrett. Det vanligste redskapet for veving er en vevstol.

Den Norske Husflidsforening og Kunstindustrimuseet i Oslo arrangerte sommerkurs i veving på slutten av 1800-tallet hvor lærerne reiste rundt i norske bygder med garn, vevnader fra museets samlinger og vevutstyr. Dette dannet grunnlaget for husflidskolene som var en viktig formidler av tekstilkunnskap fram til kunnskapsløftet som ble innført i 2004. I dag finnes det få muligheter til å utdanne seg innen faget, men mye av kunnskapen holdes ved like gjennom lokale kurs blant annet i regi av Norges Husflidslag.

Teknikk og mønstre

Det ene trådsystemet, som går i vevnadens lengderetning, kalles varp eller renning. Disse trådene er i vevstolen opplagt på en bom, og avhengig av hvor bred og hvor tett vare man vever, kan trådantallet være flere tusen tråder. Hver enkelt varptråd er ført gjennom en såkalt hovel.

Hovlene er hengt opp gruppevis i såkalte skafter, det vil si rammer som kan heves og senkes. Etter hovlene passerer varptrådene vevskjeen som fordeler trådene regelmessig og holder dem i faste posisjoner under vevingen. Videre føres varpet over brystbommen og endelig inn på tøystokken hvor vevnaden rulles opp ettersom produksjonen pågår.

Det andre trådsystemet kalles veft eller innslag og legges inn i skillet som oppstår når man hever og senker varptrådene. Ved konvensjonell veving føres vefttråden inn med en skyttel som holder tråden opplagt på en liten spole. Etter at veften er ført gjennom skillet, slås det inn mot vevnadsfronten med vevskjeen. Deretter veksler varptrådene posisjon og danner et nytt skille, samtidig som veften bindes.

Mønsteret for krysningspunktene mellom varp og veft kalles vevnadens binding. Den bindingstekniske eller mønstertekniske enheten i vevnaden som gjentas under veving, kalles en rapport.

Grunnbindinger

- Toskaftbinding, også kalt lerretsbinding, er den enkleste grunnbindingen. Vefttråden går regelmessig over og under annenhver varptråd, mens neste vefttråd går omvendt.

- Kypertbinding (twill, diagonal), hvor bindepunktene går på skrå av varens lengderetning og danner markerte skråstriper. Denne teknikken benyttes blant annet i dongeristoff og gir et svært slitesterkt resultat.

- Satengbinding, hvor bindepunktene ligger mer isolert fra hverandre, og hvor de to trådsystemene er framtredende på hver sin side av vevnaden. Disse stoffene blir ofte blanke og glatte.

Gjennom varianter og kombinasjoner av disse grunnbindingene kan man framstille utallige typer av mønstrete vevnader. Variasjonsmulighetene blir også mange gjennom valg av materiale, konstruksjon, tykkelse og farger i trådene.

Bindingsmønsteret styres i vevstolen av mekanismen som beveger skaftene, samt av hvordan varptrådene er tredd gjennom hovlene på de forskjellige skaftene. Bindingens rapport er begrenset av antallet skafter som får plass i vevstolen. I en håndvevstol heves og senkes skaftene med et sett pedaler som kalles trøer. Mekaniske vevstoler får skaftebevegelsene fra en eksentermaskin eller en skaftmaskin som også kalles dobby. Ved jacquardveving som brukes til mer komplisert mønsterveving som for eksempel damask, har ikke vevstolen skafter. Her er hovlene knyttet til en såkalt jacquard, en maskin som styrer varptrådene enkeltvis eller i mindre grupper. Med dette systemet oppnås nær sagt ubegrensede mønstringsmuligheter.

For spesielle vevnader anvendes to eller flere sett varp. Et eksempel er frottéveving, hvor den ene av to varp, en såkalt polvarp, mates fortere frem enn den andre slik at den danner løkker i vevnaden. Wiltontepper veves med en lignende teknikk, men her skjæres løkkene opp etter vevingen og danner en flosset overflate.

Flamskvevnad, gobelenger og annen billedvev utføres i enkle former for vevstoler. Enten i en opprettstående haute lisse eller en liggende variant basse lisse. Ved veving i disse teknikkene festes arbeidstegningen som kalles en kartong, bak varpet.

Utviklingen av vevstoler

Billedvev fra Bøverdalen i Lom med fremstilling av jomfruer, fra 1700-tallet.

Vevstolen er i sin mest primitive form minst 5000 år gammel, og varpet var da utspent mellom to kjepper. Veveren holdt selv den ene kjeppen, mens den andre var festet til bakken ved hjelp av pinner. Oppstadgognen som har vært i bruk fram til vår tid, er en direkte videreføring av denne vevteknikken.

Veving i industriell målestokk kom etter oppfinnelsen av den mekaniske vevstolen som briten Edmund Cartwrights tok patent på i 1784. Denne maskinen kunne erstatte ti håndvevstoler og møtte en voldsom motstand hos håndveverne. I 1791 brente de ned verdens første mekaniske veveri i Manchester. Den mekaniske vevstolen bygger på samme prinsipp som håndvevstolen, men skaft, skyttel og vevskje drives mekanisk. De første mekaniske vevstolene brukte okser og vannhjul før man gikk over til dampmaskin. I dag brukes elektromotor som drivkraft.

I sin konvensjonelle form med bruk av skyttel for innlegging av veftgarnet utviklet den mekaniske vevstolen seg veldig lite de første 150 årene. Såkalte automatstoler dukket først opp for alvor etter andre verdenskrig. Det var halvautomatiske maskiner som stoppet ved trådbrudd, og som skiftet veftspole i skyttelen eller hele skyttelen uten avbrudd i vevingen. Senere kom egne spoleautomater som sørget for kontinuerlig mating av skytlene med veftspoler.

Automatvevstolene medførte at en enkelt vever kunne betjene opptil over hundre maskiner, mot tidligere én eller to. Samtidig økte maskinhastigheten, og dette førte til kraftig økning av produktivitet i veveriene.

I den konvensjonelle mekaniske vevstolen er en vesentlig del av energiforbruket og støyutviklingen forbundet med skyttelen. Det ble derfor lenge arbeidet med å utvikle skyttelløse vevstoler. Tidlig i 1950-årene kom de såkalte griper-prosjektilmaskinene på markedet. Senere har flere grupper kommet til: stanggripermaskiner, båndgripermaskiner, vannjetmaskiner og luftjetmaskiner.

Skyttelløse vevemaskiner

Felles for alle skyttelløse vevemaskiner er at skyttelen med sin lille veftspole er erstattet av en mekanisme som fører inn veftgarnet direkte fra en stor garnspole som kan inneholde opptil 3–4 kg garn. Skyttelen i en vanlig vevstol går fram og tilbake og legger veften i sløyfer som danner faste, bundne såkalte jarekanter i vevnaden. De skyttelløse vevstolene legger heller inn enkeltlengder av vefttråd, alltid fra en og samme side. Endene av hver veftlengde må derfor festes ved jaren, for eksempel med slyngtrådbinding eller med en egen mekanisme som legger inn en avsluttende jarekant.

Griper-prosjektilmaskinen benytter et prosjektil med klemmeanordning. Dette prosjektilet griper vefttråden fra en innmatingsmekanisme, fører den gjennom trådskillet, slipper tråden og vender tilbake til utgangsposisjonen via en transportbane under veven. Hver maskin har en serie slike prosjektiler som kan skytes over varebanebredder på over fem meter, med en hastighet opptil 1100 veftmeter per minutt. På de brede maskinene er det mulig å veve flere varebaner samtidig.

Gripermaskinene finnes i tre hovedvarianter: stive stanggripere, teleskop-stanggripere og fleksible gripere eller båndgripere. I alle variantene sitter en klemmeanordning foran på griperstangen. Denne griper vefttråden fra innmatingsmekanismen og fører den midtveis inn i trådskillet. Der overtar en lignende griperstang som føres inn fra motsatt side vefttråden og trekker den videre gjennom skillet. Samtidig returnerer innføringsstangen til utgangsposisjonen for å gjenta operasjonen. Gripermaskinene er mer begrenset i bredden (cirka tre meter) og hastigheten kan komme opp i vel 600 veftmeter per minutt.

I vannjetmaskinene skytes vefttråden gjennom skillet med en høytrykks vannstråle. Det brukes bare cirka to milliliter vann per skudd, og hastigheten kommer opp i over 600 skudd per minutt, noe som utgjør 1000 veftmeter. Maskinbredden er begrenset til cirka 2,5 meter. Vannjetmaskinene er kun egnet for veving av syntetiske garn som tar opp lite vann. De har oppnådd meget stor utbredelse for veving av såkalte filamentvarer.

Luftjetmaskinen skyter vefttråden inn med trykkluft fra en eller flere dyser langs trådbanen. Maksimalbredde og hastighet er omtrent som for vannjetmaskinen. Trykkluftforbruket er ganske høyt, cirka 20 kubikkmeter per time. Denne maskintypen egner seg for så vel spunnet garn som filamentgarn.

Moderne vevemetoder

Suveren, en moderne flatvevstol fra Glimåkra fabrikker i Sverige.

Skyttelløse vevstoler får stadig større innpass i veveriene og særlig i de mest industrialiserte landene. Verdens vevstolpark domineres likevel fortsatt av skyttelstolene, og utviklingen av vevemaskiner fortsetter mot stadig mer høyproduktive og automatiserte typer. Maskinene blir etter hvert mer støysvake og mindre energikrevende. De blir samtidig mer raffinerte og kompliserte i teknisk henseende, blant annet med såkalt multifase-veving og triaxial-veving. Ved førstnevnte skjer det en kontinuerlig innlegging av vefttråder med en serie små prosjektiler som i en bølgebevegelse følger på hverandre i en rekke «lommer» i varpskillet. Slike maskiner får en veldig høy produksjonskapasitet, men et like begrenset bruksområde i form av massevarer med enkle konstruksjoner.

I triaxial-veving brukes tre sett trådsystemer som krysser hverandre i 60 graders vinkler, mot 90 graders vinkel i vanlig veving. Dette gir vevnader med helt spesielle egenskaper innen fleksibilitet og styrke. Denne veveteknikken har særlig interesse for framstilling av såkalte tekniske tekstiler, som for eksempel duk til fallskjermer.

Les mer i Store norske leksikon

Mønsterprøver til tapet for FN-bygningen i New York, formgitt av Else Poulsson. Maskinvevd kunststoff i damask, femskaftet sateng med rennings- og innslagseffekt, vevd hos Joh. Petersen a/s.